ผลิตภัณฑ์

19

Jan

อุปกรณ์พาสซีฟแบบบูรณาการฟิล์มบาง: ภาพรวมวัสดุและเทคโนโลยี

บทความนี้บรรยายถึงแนวโน้มและทิศทางของส่วนประกอบและวัสดุที่นำไปสู่การพัฒนาประสิทธิภาพเชิงปริมาตรในส่วนประกอบอิเล็กทรอนิกส์แบบพาสซีฟครั้งต่อไป

การแนะนำ

อุปกรณ์พาสซีฟแบบบูรณาการฟิล์มบางรวมเอาโซลูชันล่าสุดสำหรับประสิทธิภาพเชิงปริมาตรในโมดูล ชิปเซ็ต และชิปเล็ต ซึ่งเกิดจากวิศวกรรมที่แม่นยำและความกะทัดรัดที่เพิ่มขึ้นที่มอบให้กับวิศวกรออกแบบ

ยิ่งไปกว่านั้น เนื่องจากการประหยัดต่อขนาดทำให้ราคาลดลง เทคโนโลยีขั้นสูงเหล่านี้จึงเข้าถึงได้มากขึ้น โดยเกิดขึ้นจากกลุ่มเฉพาะทางในตลาดที่มีความน่าเชื่อถือสูง ไปสู่โมดูลและชิปเซ็ตสำหรับการผลิตจำนวนมากในกลุ่มตลาดผู้บริโภค การสื่อสาร และการใช้งานคอมพิวเตอร์

บทความนี้บรรยายถึงแนวโน้มและทิศทางของส่วนประกอบและวัสดุที่นำไปสู่การพัฒนาประสิทธิภาพเชิงปริมาตรในส่วนประกอบอิเล็กทรอนิกส์แบบพาสซีฟครั้งต่อไป

การพัฒนาทางประวัติศาสตร์ เทคโนโลยี ประเภทและการกำหนดค่า

ในช่วงทศวรรษ 1960 ผู้ผลิตตัวต้านทานรายแรกเริ่มนำ ตัวต้านทาน แต่ละตัวมาบรรจุ ลงในบรรจุภัณฑ์แบบอินไลน์เดี่ยว (SIP) ซึ่งบรรจุส่วนประกอบได้ตั้งแต่สี่ถึงแปดชิ้น บรรจุภัณฑ์นี้ช่วยลดต้นทุนในการหยิบและวางตัวต้านทานบนแผงวงจรพิมพ์ ("ต้นทุนการแปลง")

หลังจากนั้นไม่นาน ผู้ผลิตส่วนประกอบก็ตระหนักว่าความสามารถในการสร้าง เครือข่ายตัวต้านทาน บนสะพานอะลูมินายังหมายความว่าพวกเขาสามารถเพิ่มมูลค่าให้กับรูปแบบการใช้งานต่างๆ ได้ (เช่น วงจรบัสและวงจรแลดเดอร์ R2R สำหรับการกรองและการต่อสาย) เมื่อเวลาผ่านไป แนวคิดนี้ได้รับการพัฒนาให้ครอบคลุมเครือข่ายฟิล์มหนาของตัวต้านทาน 16 ถึง 32 ตัว ภายในแพ็คเกจแบบอินไลน์คู่ในตัวเรือนพลาสติกพร้อมขาแบบปีกนกนางนวลเพื่อการติดตั้งบนพื้นผิวที่ง่ายดาย แพ็คเกจแบบอินไลน์คู่นี้ทำให้ผู้ผลิตตัวต้านทานสามารถรวมส่วนประกอบแบบพาสซีฟประเภทต่างๆ เข้าด้วยกันได้ ซึ่งโดยปกติแล้วจะเป็น ตัวต้านทานแบบชิป และ ตัวเก็บประจุแบบชิปเซรามิก

กระบวนการเซมิคอนดักเตอร์ที่นำไปใช้กับส่วนประกอบแบบพาสซีฟ

ในช่วงต้นทศวรรษ 1990 การพัฒนาใหม่ๆ ในการกำหนดค่าส่วนประกอบแบบพาสซีฟได้รับการริเริ่มโดยผู้บุกเบิกยุคแรกในอุตสาหกรรมเซมิคอนดักเตอร์ บริษัทเหล่านี้ใช้เทคนิคการผลิตเซมิคอนดักเตอร์เพื่อควบคุมวัตถุดิบเฉพาะ เช่น แทนทาลัมไนไตรด์ โครเมียมซิลิไซด์ และนิกเกิลโครเมียม เพื่อสร้างชั้น ความต้านทาน นอกจากนี้ พวกเขายังใช้อุปกรณ์ฝังไอออนเพื่อออกแบบ ตัวเก็บประจุซิลิคอนออกไซด์และซิลิคอนไนไตรด์ จึงสร้างอุปกรณ์พาสซีฟแบบบูรณาการที่ซับซ้อน ซึ่งทั้งในทางทฤษฎีและในทางปฏิบัติได้ขยายขอบเขตของประสิทธิภาพเชิงปริมาตรด้วยการสร้างวงจรที่สมบูรณ์ เช่น ตัวกรอง หรือเครื่องขยายเสียง

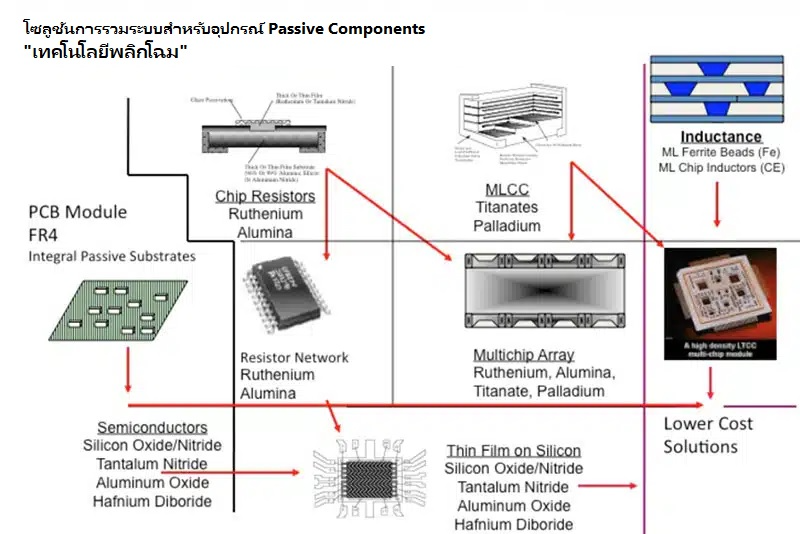

การจัดการซิลิคอนเพิ่มเติมในฟิล์มบางช่วยเพิ่มฟังก์ชันทรานซิสเตอร์และฟังก์ชันป้องกันวงจรให้กับอุปกรณ์แบบพาสซีฟแบบบูรณาการ การออกแบบฟิล์มบางบนซิลิคอนแบบใหม่เริ่มแข่งขันกับ DIP และ SIP แบบฟิล์มหนาแบบดั้งเดิมในด้านฟังก์ชันการสิ้นสุดและการกรอง โดยเฉพาะอย่างยิ่งในการใช้งานความถี่สูง (ดูรูปที่ 2 ด้านล่าง) การเคลื่อนไหวใหม่นี้เพื่อพัฒนาประสิทธิภาพเชิงปริมาตรในชิ้นส่วนอิเล็กทรอนิกส์ ได้ผสมผสานเทคนิคการประมวลผลเซมิคอนดักเตอร์แบบฟิล์มบางขั้นสูงเข้ากับโลหะแบบต้านทาน แบบคาปาซิทีฟ และแบบเหนี่ยวนำขั้นสูง ร่วมกับวัสดุรองรับพลาสติก เซรามิก และซิลิคอน FR4 เทคโนโลยีนี้ถือเป็นเทคโนโลยีที่พลิกโฉมวงการ เนื่องจากทำลายโซลูชันการหยิบและวางฟิล์มหนาสำหรับชิ้นส่วนอิเล็กทรอนิกส์ที่ผลิตจำนวนมาก

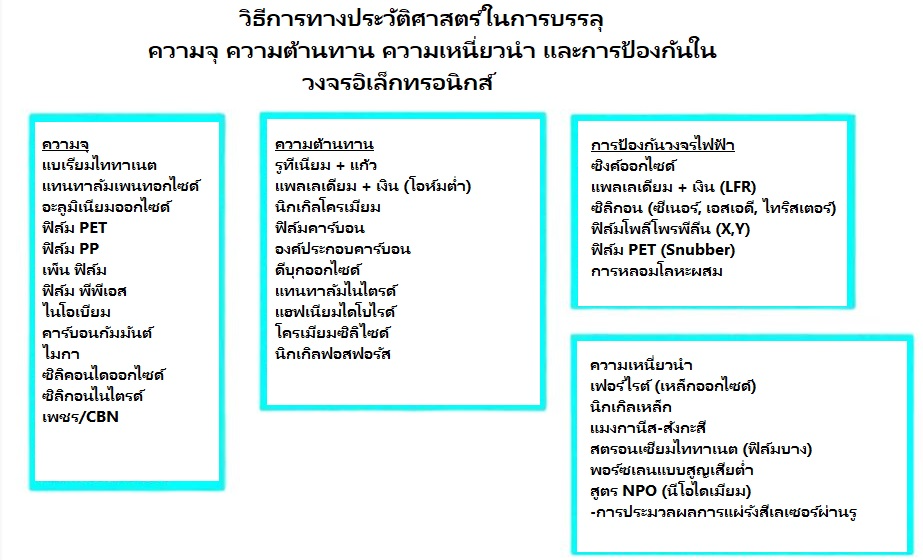

วัสดุใหม่สำหรับตัวต้านทาน ตัวเก็บประจุ และตัวเหนี่ยวนำสำหรับโซลูชันฟิล์มบาง

ฟิล์มบางถูกนำมาใช้ในการออกแบบโครงข่ายไฟฟ้าเมื่อต้องการค่าความต้านทานที่แม่นยำยิ่งขึ้น หรือเมื่อประสิทธิภาพเชิงปริมาตรเป็นข้อกังวลหลัก ปัจจัยขับเคลื่อนตลาดรอง ได้แก่ ความต้านทานความชื้นและมลภาวะของฟิล์มบางในส่วนประกอบแบบพาสซีฟ กระบวนการและวัสดุที่จำเป็นสำหรับการรวมฟิล์มบางเข้ากับส่วนประกอบแบบพาสซีฟนั้นแตกต่างกัน ทำให้แต่ละฟังก์ชันมีความท้าทายในการผสานเข้าด้วยกัน ความต้านทานทำได้ด้วยเครื่องมือมาสก์กิ้ง ความจุทำได้ด้วยเครื่องมือฝังไอออน และค่าเหนี่ยวนำทำได้ด้วยการสะสมในสายไฟฟ้า

ฟังก์ชันพื้นฐานแต่ละอย่างสามารถทำได้ แต่มีค่าใช้จ่ายสูงเนื่องจากต้นทุนอุปกรณ์ที่เกี่ยวข้องในแต่ละขั้นตอน ส่วนประกอบแบบพาสซีฟแต่ละชิ้น (MLCC, Chip R, Ferrite beads ) และการกำหนดค่าแบบแพ็กเกจ (Array, SIP และ DIP) จะยังคงคุ้มค่าเมื่อเทียบกับโซลูชันฟิล์มบางในอนาคตอันใกล้ และจะค่อยๆ ได้รับความนิยมเพิ่มขึ้นเรื่อยๆ ในการใช้งานที่สำคัญยิ่งยวด ซึ่งต้องการประสิทธิภาพเชิงปริมาตร ประสิทธิภาพความแม่นยำ ความทนทานต่อความชื้น และ/หรือความทนทานต่อสารเคมีเป็นพารามิเตอร์การออกแบบ

ความต้านทานฟิล์มบาง: ปัจจุบัน ตัวต้านทานฟิล์มบาง ผลิตโดยใช้เป้าหมายสปัตเตอร์ที่ผลิตจากวัสดุต่างๆ เช่น นิกเกิล-โครเมียม แทนทาลัม-ไนไตรด์ โครเมียม-โคบอลต์ แฮฟเนียมไดโบไรด์ นิกเกิลฟอสฟอรัส และโครเมียม-ซิลิไซด์

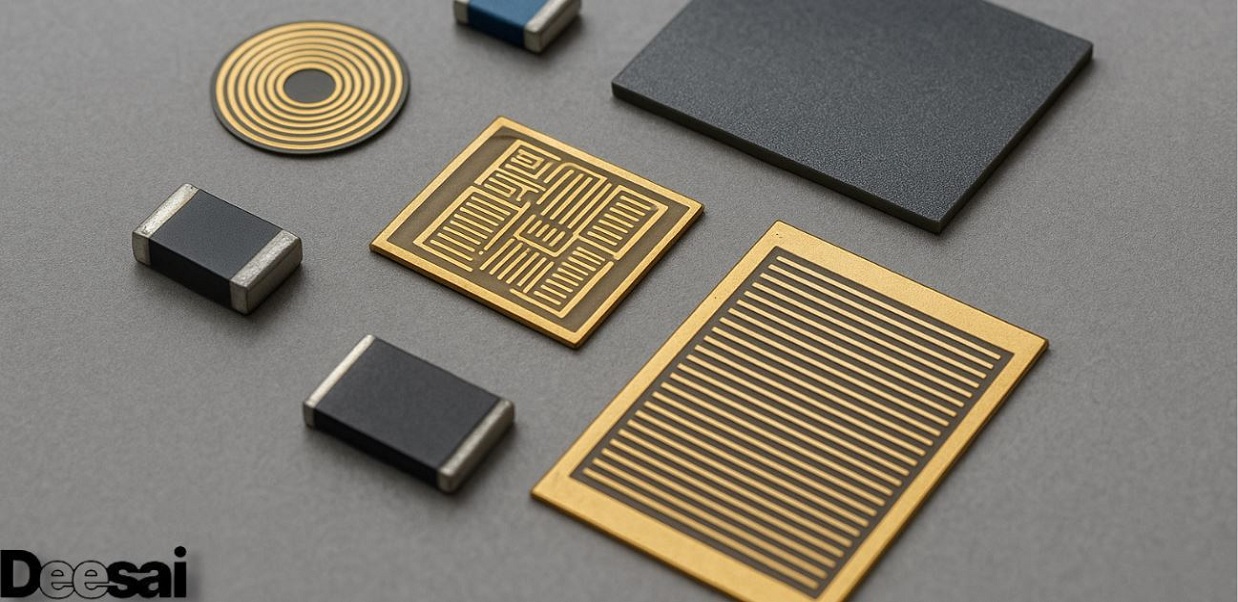

วัสดุตัวต้านทานแบบฟิล์มบางเหล่านี้ถูกสะสมหรือ "สปัตเตอร์" ลงบนพื้นผิวเซรามิกโดยใช้การสะสมไอทางกายภาพของ "เป้าหมาย" โลหะ กระบวนการนี้เป็นเทคนิคการผลิตเซมิคอนดักเตอร์แบบเก่าซึ่งแตกต่างจากวิธีดั้งเดิมในการผลิตตัวเก็บประจุ ตัวต้านทาน และ ตัวเหนี่ยวนำจำนวนมาก ซึ่งส่วนใหญ่ใช้เซรามิกและโลหะเป็นส่วนประกอบ และประกอบด้วยไททาเนต อะลูมินา แทนทาลัม พลาสติก และโลหะผสม

ความจุฟิล์มบาง: ในขณะเดียวกัน ตัวเก็บประจุแบบชิปเซรามิกหลายชั้น (MLCC) สามารถตอบสนองความต้องการ "การชาร์จขณะเรียกใช้งาน" ได้ ซึ่งโดยทั่วไปแล้วใช้วัสดุเซรามิกไททาเนตและสารเคมีที่เกี่ยวข้อง หากตัดซิลิคอนออกจากสมการ เราจะเห็นว่าเซรามิกกินพื้นที่บนแผงวงจรพิมพ์จำนวนมาก ตัวเก็บประจุเซรามิกแบบชิปหลายชั้น (MLCC) เหล่านี้ผลิตจากสูตรเซรามิกและโลหะที่สลับชั้นกัน โดยอาศัยนิกเกิลและทองแดงเป็นหลัก แต่ยังรวมถึงแพลเลเดียมและเงินในตลาดเฉพาะทางที่ฟิล์มบางกำลังแข่งขันอยู่ในปัจจุบัน ด้วยการพิจารณาโครงการริเริ่มด้านความโปร่งใสของอุตสาหกรรม 4.0 และการทำงาน 5.0 วิศวกรออกแบบได้พิจารณาใช้เทคนิคการฝังไอออนเพื่อฝัง ตัวเก็บประจุซิลิคอน ซึ่งได้แก่ ตัวเก็บประจุไนไตรด์หรือซิลิคอนไดออกไซด์ ไว้ใกล้กับส่วนประกอบที่ใช้งานซึ่งต้องการประจุไฟฟ้า

ยิ่งไปกว่านั้น การพัฒนาตัวเก็บประจุแบบร่องลึกซิลิคอนยังก้าวหน้าอย่างมาก โดยสามารถเรียงซ้อนวัสดุซิลิคอนได้อย่างแม่นยำและมี ค่า ความจุ เกิน 1 ไมโครฟารัด งานวิจัยที่ประสบความสำเร็จในการพัฒนาความจุซิลิคอนบางส่วนถูกนำไปใช้โดยบริษัทที่ผลิตโมดูลเซมิคอนดักเตอร์ ชิปเซ็ต และชิปเล็ต ประโยชน์เพิ่มเติมที่เห็นได้ชัดคือการขยายซิลิคอนให้ครอบคลุมวงจรเรียงกระแส ไดโอดชอตซ์กี และทรานซิสเตอร์

ความเหนี่ยวนำฟิล์มบาง: ตัวเหนี่ยวนำฟิล์มบางกำลังถูกผลิตขึ้นโดยใช้วัสดุฟิล์มบางไดอิเล็กทริกแบเรียมสตรอนเซียมไททาเนตเพื่อสร้างค่านาโนเฮนรีในอุปกรณ์แบบพาสซีฟแบบบูรณาการ นอกจากนี้ยังสามารถพิมพ์ขดลวดฟิล์มบางโดยใช้เส้นร่องรอยของโลหะผสมผสมได้อีกด้วย วัสดุและกระบวนการเพิ่มเติมสำหรับการสร้างแม่เหล็กแสดงไว้ในตารางด้านล่าง

ผลกระทบต่อโมดูล ชิปเซ็ต และชิปเล็ต

ความสามารถในการสร้างฟิล์มบาง ที่ มีความต้านทานความจุ และ ความเหนี่ยวนำได้ ส่งผลกระทบต่อตลาดโมดูล ชิปเซ็ต และชิปเล็ต ซึ่งป้อนสู่อุตสาหกรรมขนาดใหญ่อื่นๆ จนถึงปัจจุบัน โซลูชันโมดูลแบบ “พร้อมใช้งาน” ในตัวนี้มีความสำคัญต่อประสิทธิภาพเชิงปริมาตรและปริมาณงานที่เพิ่มขึ้นของการผลิตสำหรับอนาคตของโทรศัพท์มือถือและอุปกรณ์อิเล็กทรอนิกส์พกพาอื่นๆ รวมถึงโหนดเดี่ยวสำหรับอุปกรณ์หลักด้านโทรคมนาคมและการสื่อสารข้อมูล นอกจากนี้ยังมีโครงการสำคัญในภารกิจการบินพลเรือน ดาวเทียม อุปกรณ์ทางการแพทย์ และเครื่องสแกนแบบพกพาที่ใช้อุปกรณ์แบบพาสซีฟแบบบูรณาการและโซลูชันขั้นสูงสำหรับตลาดนาฬิกาดิจิทัลและอุตสาหกรรมการตรวจสอบสุขภาพส่วนบุคคลทั่วโลก

แพลตฟอร์มเทคโนโลยีแบบ Synergistic ในการรวมส่วนประกอบแบบพาสซีฟฟิล์มบาง

วัสดุดังที่แสดงในรูปที่ 3 รวมถึงแหล่งที่มา วิศวกรรม การใช้งาน และกระบวนการ จะเป็นกุญแจสำคัญในการขับเคลื่อนเทคโนโลยีให้ก้าวหน้าในอีก 100 ปีข้างหน้า ในแง่ของประสิทธิภาพเชิงปริมาตรที่เพิ่มขึ้นของโมดูลและผลิตภัณฑ์ขั้นสุดท้าย การผสมผสานระหว่างฟิล์มหนาและฟิล์มบางจะยังคงครองตลาดโลกต่อไป แต่เมื่อเวลาผ่านไป ฟิล์มบางจะค่อยๆ เข้ามามีบทบาทมากขึ้นในการใช้งานความถี่สูง รวมถึงในตลาดพลังงานและการสื่อสาร ซึ่งประสิทธิภาพเชิงปริมาตรเป็นพารามิเตอร์การออกแบบที่เปลี่ยนแปลงอยู่ตลอดเวลา

นอกจากวัสดุเฉพาะและคุณสมบัติของฟิล์มบางแล้ว กระบวนการสำหรับวัสดุเหล่านี้ยังมีความสำคัญเมื่อพิจารณาถึงต้นทุน ต้นทุนที่เกี่ยวข้องกับการผลิตตัวเก็บประจุ ตัวต้านทาน และตัวเหนี่ยวนำแบบดั้งเดิมนั้นต่ำกว่าต้นทุนที่เกี่ยวข้องกับการผลิตเซมิคอนดักเตอร์แบบฟิล์มบางมาก อันที่จริงแล้ว อุปกรณ์การผลิตเซมิคอนดักเตอร์นั้นมีราคาแพงกว่าการผลิตตัวเก็บประจุเซรามิกทั้งเครื่องมาก

แพลตฟอร์มเทคโนโลยีส่วนประกอบอิเล็กทรอนิกส์แบบพาสซีฟบางชนิดมีการทำงานร่วมกัน (ดูรูปที่ 4) และวัสดุบางชนิดก็เหมาะสมกับกระบวนการเหล่านี้ มีข้อมูลทางเทคนิคและข้อมูลการใช้งานจริงย้อนหลัง 50 ปี ลูกค้าแบรนด์ดังรายหนึ่งระบุว่าพวกเขาจำเป็นต้องเริ่มขยายขอบเขตและเรียนรู้เพิ่มเติมเกี่ยวกับวัสดุที่หลากหลาย เพื่อขยายขอบเขตความสะดวกสบายของตนเองให้กว้างไกลกว่ากรอบเดิมๆ บนตารางธาตุ วิศวกรออกแบบในอนาคตจะต้องมีความรู้เกี่ยวกับวัสดุและขั้นตอนกระบวนการต่างๆ มากขึ้น เพื่อสร้างส่วนประกอบที่ “แทบมองไม่เห็น แม่นยำในการทำงานตั้งแต่ล็อตแรก และผสานรวมกับส่วนประกอบอื่นๆ” ด้วยเหตุนี้ แผนภูมิต่อไปนี้ (รูปที่ 4) จึงแสดงวิธีการเจ็ดวิธีในการเพิ่มประสิทธิภาพเชิงปริมาตรในการผลิตส่วนประกอบแต่ละชิ้น ซึ่งส่วนใหญ่ขับเคลื่อนโดยความต้องการจากโมดูล ชิปเซ็ต และชิปเล็ต

บทสรุปและข้อสรุป: ข้อมูลเชิงลึกเกี่ยวกับประสิทธิภาพเชิงปริมาตรรุ่นถัดไป

เราประเมินว่าการผสมผสานวัสดุที่เป็นเอกลักษณ์และขั้นสูงเข้ากับเทคนิคการประมวลผลเซมิคอนดักเตอร์จะทำให้เทคโนโลยีก้าวหน้าขึ้นในแง่ของประสิทธิภาพเชิงปริมาตร ซึ่งเป็นแนวโน้มหลักสำหรับการพกพาและการขนส่ง

นอกเหนือจากแนวโน้มทางเทคโนโลยีที่กำลังดำเนินอยู่ในการย่อส่วนส่วนประกอบแต่ละชิ้นและการบรรจุในระดับฟังก์ชันขั้นสูงในโมดูล ชิปเซ็ต และชิปเล็ต ยังมีแนวโน้มสำคัญที่เกิดขึ้นในการบูรณาการวัสดุและกระบวนการเหล่านี้เพื่อสร้างชิ้นส่วนขนาดเล็กที่มีคุณลักษณะประสิทธิภาพที่มากขึ้น

วิสัยทัศน์หลักประการหนึ่งสำหรับผู้ผลิตส่วนประกอบและโมดูลก็คือ แนวทางปฏิบัติใหม่ของโครงการ Industry 4.0 และ Work 5.0 ที่ต้องมีการมองเห็นที่ชัดเจนยิ่งขึ้นในห่วงโซ่อุปทานและผลกระทบของส่วนประกอบสนับสนุนต่อเป้าหมายความยั่งยืนขององค์กรและระดับชาติ ทำให้มีการเคลื่อนไหวไปสู่โซลูชันซิลิคอนที่กัดกร่อน ซ้อนกัน หรือฝังไอออน 100% หรือเซรามิกหรือโลหะที่สปัตเตอร์

การใช้วัสดุเหล่านี้ทำให้สามารถผลิตฟังก์ชันทั้งหมดของตัวเก็บประจุ ตัวต้านทาน และตัวเหนี่ยวนำ รวมถึงฟังก์ชันเพิ่มเติม เช่น การตรวจจับและการป้องกัน ได้ด้วยอุปกรณ์การผลิตเซมิคอนดักเตอร์และขั้นตอนกระบวนการที่เกี่ยวข้องในมาสก์และการฝังไอออน สิ่งนี้สร้างวิสัยทัศน์ใหม่สำหรับโมดูลขนาดเล็กพิเศษ ชิปเซ็ต และชิปเล็ตที่เกี่ยวข้องกับประสิทธิภาพเชิงปริมาตรและการรวมส่วนประกอบแบบพาสซีฟ

ผลิตภัณฑ์

December 20, 2025

อุปกรณ์พาสซีฟแบบบูรณาการฟิล์มบาง: ภาพรวมวัสดุและเทคโนโลยี

บทความนี้บรรยายถึงแนวโน้มและทิศทางของส่วนประกอบและวัสดุที่นำไปสู่การพัฒนาประสิทธิภาพเชิงปริมาตรในส่วนประกอบอิเล็กทรอนิกส์แบบพาสซีฟครั้งต่อไป

by

นักเขียนบทความ