ผลิตภัณฑ์

19

Jan

การถอดรหัส ATE: อุปกรณ์ทดสอบอัตโนมัติคืออะไร และเหตุใดจึงสำคัญ

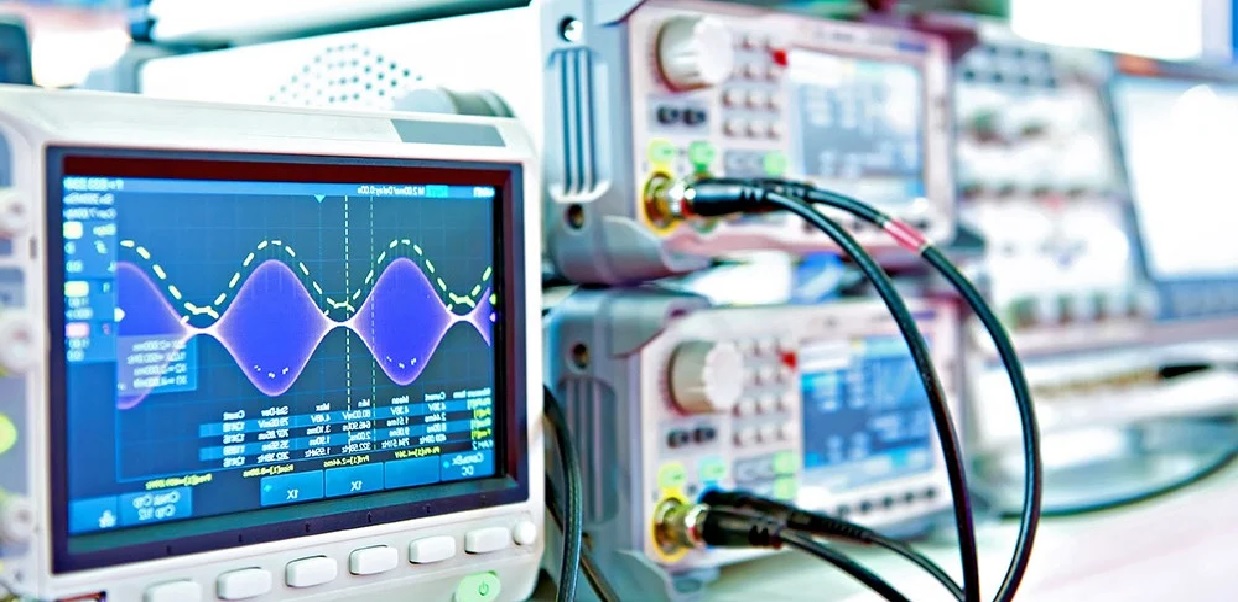

อุปกรณ์ทดสอบอัตโนมัติ (ATE) สำคัญต่อการประเมินอุปกรณ์อิเล็กทรอนิกส์ โดยอัตโนมัติเพื่อให้มั่นใจเรื่องคุณภาพของอุปกรณ์

เมื่อ IC เข้าสู่กระบวนการผลิต ความจำเป็นเรื่องการทดสอบข้อบกพร่อง ในการผลิตเป็นสิ่งสำคัญในการทำให้ลูกค้าได้รับอุปกรณ์ที่ใช้งานได้ดี และเป็นการรับประกันระดับข้อบกพร่องที่ต่ำ การทดสอบที่ดำเนินการในการผลิต ต้องครอบคลุมอย่างเหมาะสม และในขณะเดียวกันก็ต้องมีต้นทุนต่ำที่สุดเท่าที่จะเป็นไปได้ บทบาทของอุปกรณ์ทดสอบทางกายภาพจึงเป็นสิ่งสำคัญในการบรรลุเป้าหมายนี้ ในระหว่างการทดสอบการผลิต อุปกรณ์ทดสอบอัตโนมัติ (ATE) จะถูกใช้เพื่อลดเวลาการทดสอบ โดยการทำให้กระบวนการทดสอบเป็นอัตโนมัติมากที่สุดเท่าที่จะเป็นไปได้

เหตุผลที่ต้องการมีการทดสอบ

วงจรรวม (Integrated Circuit: IC) ต้องผ่านการทดสอบต่างๆ ตั้งแต่การออกแบบเบื้องต้น จนถึงขั้นตอนการผลิตเต็มรูปแบบ และบทบาทหน้าที่ของการทดสอบ ณ จุดต่างๆ ที่ระบุไว้ในแต่ละ ช่วงเวลาจะสะท้อนให้เห็นความจำเป็นในการได้รับข้อมูลเกี่ยวกับอุปกรณ์ สาเหตุในการทดสอบ การออกแบบมีดังต่อไปนี้

1. ความไม่แน่นอนในการออกแบบ ต้องทำให้แน่ใจว่าการออกแบบเป็นไปตามข้อกำหนดที่ต้องการ ในระหว่างการพัฒนาการออกแบบเบื้องต้นและก่อนที่จะผลิตอุปกรณ์จะต้องจำลองโมเดล และเมื่อผลิตอุปกรณ์ต้นแบบแล้วจะต้องกำหนดลักษณะของอุปกรณ์ (การดีบักการออกแบบ/การตรวจสอบการทำงาน และการกำหนดข้อกำหนดพารามิเตอร์ (DC และ AC)

2. การผลิต/การทดสอบการผลิต

เริ่มขึ้นเมื่อการออกแบบได้รับการยอมรับการผลิตแล้ว การทดสอบการผลิตหมายถึง การระบุอุปกรณ์ที่มีข้อบกพร่อง เนื่องจากปัญหาการผลิต จะดำเนินการกับอุปกรณ์ ที่ตรวจสอบแล้วว่าออกแบบได้ถูกต้อง โดยจะทดสอบข้อผิดพลาดร้ายแรง (จุดบกพร่องเฉพาะที่) ข้อผิดพลาดเล็กน้อย (การเปลี่ยนแปลงของกระบวนการ) และอันตรายต่อความน่าเชื่อถือ ซึ่งจะดำเนินการโดยอัตโนมัติให้มากที่สุดเท่าที่จะเป็นไปได้ เนื่องจากเครื่องจักรสามารถดำเนินการได้เร็วกว่าคน และยังทำขั้นตอนต่างๆ ซำ้ได้อย่างง่ายดายอีกด้วย

3. กฎระเบียบ

ต้องแสดงให้เห็นว่าได้ปฏิบัติตามข้อกำหนดด้านกฎระเบียบเฉพาะเช่น EMC/EMI และข้อกำหนดด้านความปลอดภัย

4. การบำรุงรักษา

เริ่มขึ้นเมื่ออุปกรณ์อยู่ในสถานะใช้งานครั้งสุดท้ายแล้ว จากนั้นจึงดำเนินการงานประจำเช่น ตรวจสอบการทำงานของอุปกรณ์ที่ถูกต้องและการสอบเทียบวงจรเป็นระยะ

5. สัญญา ลูกค้าบางรายอาจต้องการให้ทำการทดสอบเฉพาะกับอุปกรณ์เพื่อให้ตรงตามข้อกำหนดเฉพาะของตนเอง

ATE: Automated Test Equipment Systems

การทดสอบการผลิตต้องทดสอบให้ครอบคลุมผลิตภัณฑ์และพื้นที่การใช้งานผลิตภัณฑ์โดยเฉพาะ ด้วยต้นทุนต่ำที่สุดเท่าที่จะเป็นไปได้ หมายความว่า ต้องใช้อุปกรณ์ที่คุ้มต้นทุน ที่สุดและลดเวลาทดสอบต่ออุปกรณ์ให้เหลือน้อยที่สุด บทบาทของอุปกรณ์ทดสอบที่ใช้ จึงมีความสำคัญอย่างยิ่งในการบรรลุเป้าหมายนี้ โดยทั่วไปโปรแกรมทดสอบ (ซอฟต์แวร์) จะถูกเรียกใช้บนเครื่องทดสอบเพื่อนำขั้นตอนการทดสอบที่จำเป็นไปใช้ เครื่องทดสอบเซมิคอนดักเตอร์ที่ใช้ต้องการทั้งชิ้นส่วนฮาร์ดแวร์และซอฟต์แวร์เพื่อตั้งค่าและ ควบคุมเครื่องทดสอบและการทำงานของโปรแกรมทดสอบ ในระหว่างขั้นตอนทดสอบการผลิต อุปกรณ์ทดสอบอัตโนมัติ (ATE) จะถูกใช้เพื่อลดเวลาทดสอบ โดยทำให้กระบวนการทดสอบ เป็นอัตโนมัติมากที่สุด อุปกรณ์ที่ใช้สามารถจำแนกได้ดังนี้

- อุปกรณ์ทดสอบเฉพาะที่ออกแบบมาโดยเฉพาะ เพื่อวัดพารามิเตอร์เฉพาะของอุปกรณ์ อุปกรณ์นี้ออกแบบมาเพื่อใช้กับอุปกรณ์เฉพาะหรือชุดอุปกรณ์ขนาดเล็ก

- เครื่องทดสอบอเนกประสงค์ใช้ทดสอบอุปกรณ์หลากหลายประเภท โดยอุปกรณ์แต่ละชนิดจะมีพารามิเตอร์การทำงานที่แตกต่างกัน เครื่องทดสอบประเภทนี้จะปรับแต่งให้เข้ากับ IC เฉพาะชั่วคราวเพื่อทดสอบ

นอกจากนี้ประเภทอุปกรณ์ที่จะทดสอบจะกำหนดทรัพยากรที่ตัวทดสอบ (Tester) ต้องการ โดยทั่วไป Tester จะถูกแบ่งประเภทดังนี้

ดิจิทัล (Digital) ปรับให้เหมาะสมกับวงจรและระบบดิจิทัลที่มีพินอินพุต/เอาต์พุตดิจิทัลความเร็วสูงจำนวนมาก และความสามารถในรูปแบบสัญญาณอะนาล็อกที่จำกัด

หน่วยความจำ (Memory) ปรับให้เหมาะสมกับการทดสอบอุปกรณ์หน่วยความจำ

อะนาล็อก (Analogue) ปรับให้เหมาะสมกับวงจรอะนาล็อกที่มีพินกระแสและแรงดันไฟฟ้าอินพุต/เอาต์พุตอะนาล็อก ประสิทธิภาพสูง การรับข้อมูลประสิทธิภาพสูงและการรับสัญญาณดิจิทัลที่จำกัด

เครื่องทดสอบสัญญาณผสม (Mixed-Signal Testers) ต้องมีสัญญาณอินพุต/เอาต์พุตดิจิทัลและอะนาล็อกในระดับที่ดี แต่ไม่จำเป็นต้องมีประสิทธิภาพเท่ากับเครื่องทดสอบดิจิทัลหรืออะนาล็อกทำได้

การทดสอบโดยทั่วไปจะมีการทดสอบดังนี้ การทดสอบด้านพลังงาน (Power Consumption AC/DC) การทดสอบสัญญาณ (Signal Propagation / Response) การทดสอบประสิทธิภาพในการประมวลผล (Processor Performance Test) การทดสอบด้านความเครียด (Endurance) และอื่นๆ

อีกทั้งยังมีข้อพิจารณาหลายประการที่เกี่ยวข้องกับระบบ ATE ซึ่งรวมถึง

- จำนวน I/O และแหล่งจ่ายไฟที่ DUT (Device under Test) ต้องการและพร้อมใช้งานจากตัวทดสอบ

- คุณภาพของสัญญาณที่ตัวทดสอบสามารถสร้างได้

- ความสามารถในการจับและวิเคราะห์ข้อมูล

- ข้อจำกัดด้านความถี่ในการทำงานเนื่องจากความยาวของสายเคเบิลไปยังหัวทดสอบ

- เวลาทดสอบต่อ IC

- ต้นทุน ATE เป็นต้น

ผลิตภัณฑ์

April 23, 2025

การถอดรหัส ATE: อุปกรณ์ทดสอบอัตโนมัติคืออะไร และเหตุใดจึงสำคัญ

อุปกรณ์ทดสอบอัตโนมัติ (ATE) สำคัญต่อการประเมินอุปกรณ์อิเล็กทรอนิกส์ โดยอัตโนมัติเพื่อให้มั่นใจเรื่องคุณภาพของอุปกรณ์

by

นักเขียนบทความ