ผลิตภัณฑ์

19

Jan

การทดสอบวงจร ICT ด้วย ATE: การตรวจหาความผิดพลาดในระดับส่วนประกอบ

การทดสอบวงจร (ICT) ที่บูรณาการร่วมกับ ATE สำคัญในการผลิตอุปกรณ์ อิเล็กทรอนิกส์เพื่อตรวจหาความผิดพลาดของส่วนประกอบให้แม่นยำ และปรับปรุงคุณภาพผลิตภัณฑ์

ในสายงานอิเล็กทรอนิกส์ การรู้เท่าทันปัญหาที่มองไม่เห็นตั้งแต่เนิ่นๆ เป็นหนึ่งในสิ่งที่อุตสาหกรรมโรงงานต้องเผชิญหน้าตลอด เนื่องจากแผงวงจรแผ่นหนึ่ง ถึงภายนอกจะมีสภาพเรียบร้อย แต่ถ้าส่งไปถึงมือลูกค้าแล้วมีบางจุดทำงานผิดพลาด แม้แต่นิดเดียวก็อาจนำไปสู่ปัญหาขนาดใหญ่ ไม่ว่าจะเป็นในแง่ความเชื่อมั่นของลูกค้า หรือต้นทุนในการแก้ไขปัญหาที่จะตามมา

เมื่อพูดถึงการตรวจสอบแผงวงจร หลายคนอาจนึกถึงการจ่ายไฟเข้าวงจร แล้วดูว่าทำงานได้หรือไม่ แต่ในความเป็นจริงมีวิธีการที่แม่นยำและรวดเร็วกว่านั้น คือ การทดสอบแบบ In-Circuit Testing หรือ ICT ซึ่งสามารถตรวจสอบส่วนประกอบ แต่ละตัวบนบอร์ดได้ โดยไม่ต้องรอเปิดเครื่อง ทำให้เจอปัญหาเล็กน้อยได้ก่อน ที่มันจะลุกลามกลายเป็นปัญหาใหญ่

เมื่อจับ ICT มาทำงานร่วมกับระบบทดสอบแบบอัตโนมัติ หรือ ATE จึงเหมือนกับการติด เทอร์โบให้กระบวนการตรวจสอบ ซึ่งไม่ใช่แค่ลดเวลาทำงานลงเท่านั้น แต่ยังช่วยตัดปัญหาเรื่องความผิดพลาดที่เกิดจากคน และยกระดับมาตรฐานการผลิต ให้แข็งแกร่งยิ่งขึ้น ในบทความนี้จะพาไปรู้จักว่า ICT มีระบบการทำงานแบบใด ทำไม ATE ถึงสามารถช่วยได้ และทั้งหมดนี้มีบทบาทยังไงในโลกการผลิตที่ทุกวินาทีมีคุณค่า

In-Circuit Testing (ICT) คืออะไร

หากพูดถึงการตรวจสอบแผงวงจร หลายคนอาจนึกถึงภาพการเสียบปลั๊ก เปิดเครื่อง แล้วคอยสังเกตดูว่าสัญญาณทำงานหรือไม่ แต่ในความเป็นจริงแล้ว การรอให้ดำเนินไปจนถึงขั้นตอนนั้นอาจสายเกินไป เพราะหากเจอปัญหาในตอนจ่ายไฟ เราต้องย้อนกลับไปแก้ใหม่ตั้งแต่ต้น ทำให้เสียทั้งเวลาและต้นทุน

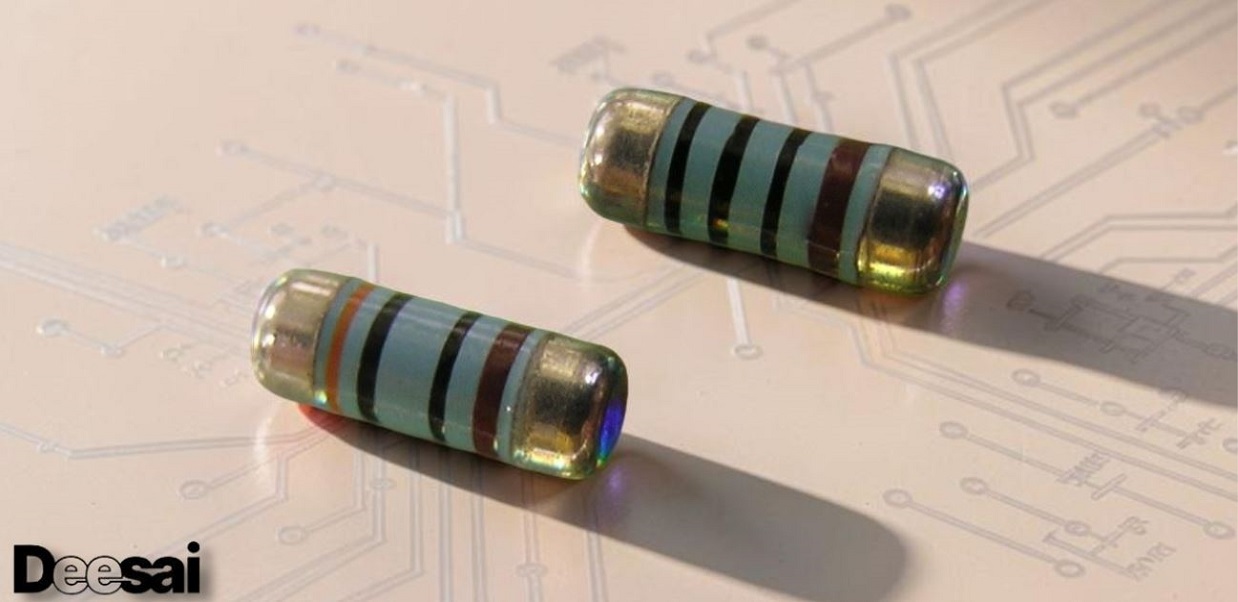

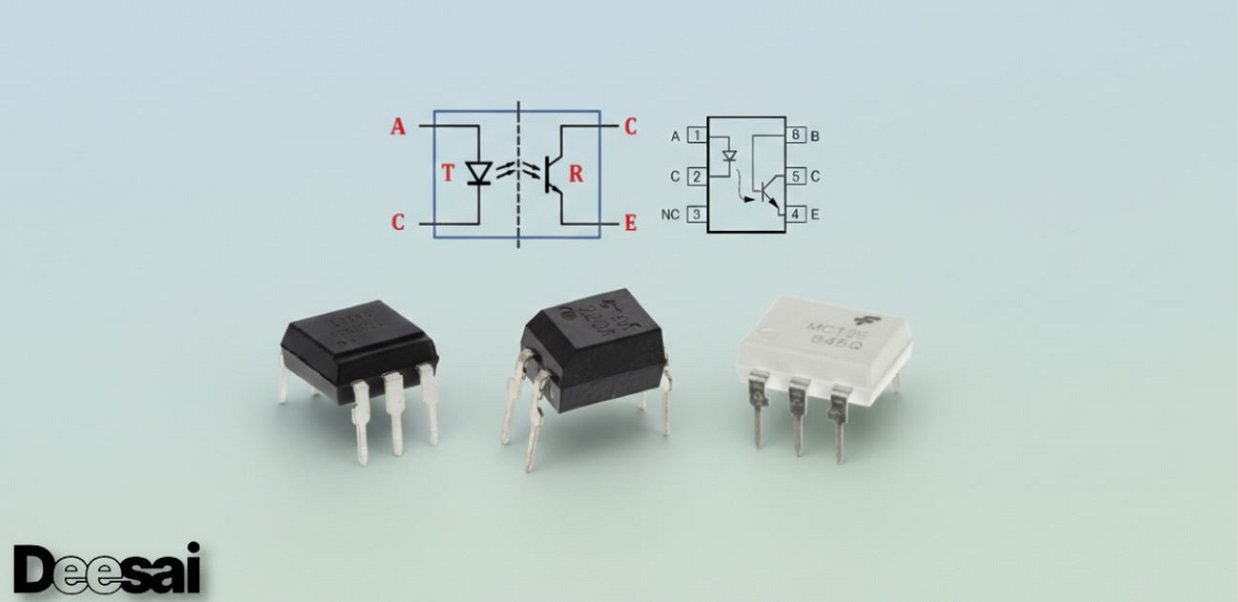

ดังนั้นโรงงานส่วนมากจึงเลือกใช้วิธีที่แม่นยำและตรงจุดกว่าคือ การทำ In Circuit Testing หรือ ICT วิธีนี้ไม่จำเป็นต้องเปิดวงจรให้ทำงานจริงก็สามารถตรวจสอบ ชิ้นส่วนบนบอร์ดได้ครบถ้วน ไใม่ว่าจะเป็นตัวต้านทานที่ค่าเพี้ยน คาปาซิเตอร์ที่วางผิดขั้ว หรือไดโอดที่หมุนกลับด้าน แม้กระทั่งการบัดกรีไม่แน่นก็สามารถตรวจจับได้จากการ วัดค่าทางไฟฟ้าในแต่ละตำแหน่ง ความน่าสนใจของ ICT คือ การตรวจสอบแบบแยกส่วน ไม่ต้องพึ่งพาการทำงานของวงจรทั้งชุด ถ้าอุปกรณ์ตัวใดมีค่าผิด หรือวางผิดตำแหน่ง ระบบจะตรวจจับได้ทันที ต่างจากการทดสอบแบบ functional ที่ต้องรอดูผลรวมของวงจร แล้วค่อยไล่กลับไปหาจุดผิดพลาดทีละจุด ซึ่งกินเวลาและมีโอกาสคลาดเคลื่อน

ATE (Automatic Test Equipment) มีบทบาทอย่างไร

การทำ In Circuit Testing ให้แม่นยำและรวดเร็วในสายการผลิตจำเป็นต้องมีตัวช่วย ที่ทำงานแทนคนได้อย่างไม่ขาดตกบกพร่อง ซึ่งก็คือ เครื่องมือที่เรียกว่า ATE หรือ Automatic Test Equipment ที่หลายโรงงานนิยมใช้กันในปัจจุบัน

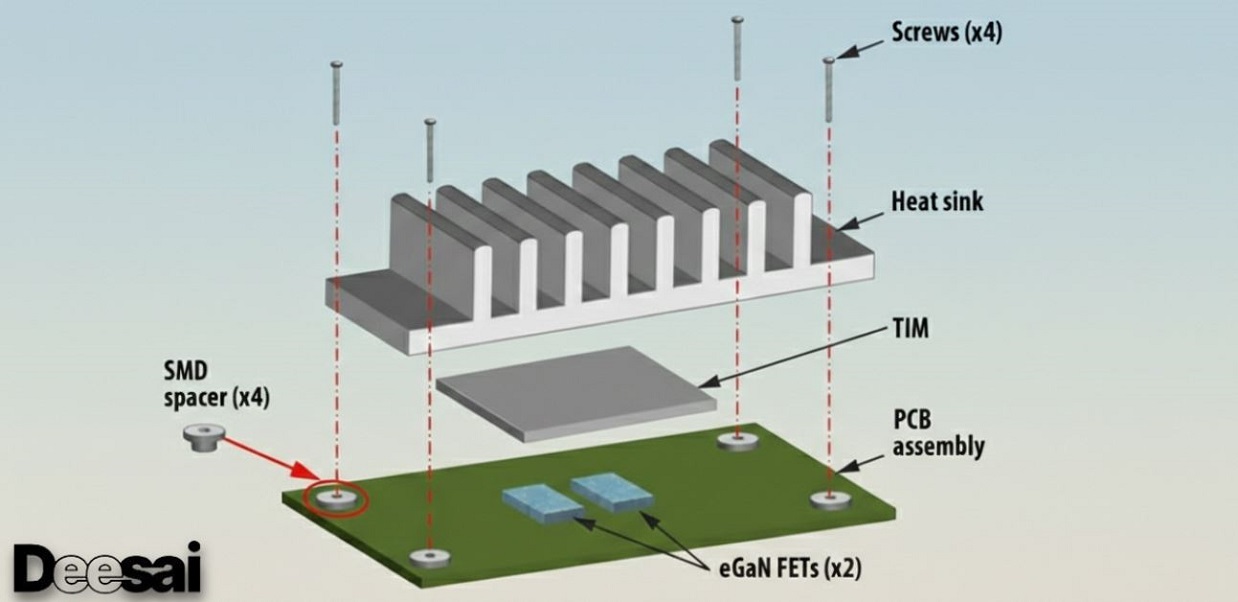

ตัวเครื่องนี้ไม่ได้เป็นเพียงแค่กล่องอิเล็กทรอนิกส์ที่กดปุ่มแล้ววัดค่าให้เท่านั้น แต่เป็นระบบที่ถูกออกแบบมาให้ทำงานร่วมกับฟิกซ์เจอร์พิเศษอย่าง bed of nails ที่มีเข็มสัมผัสจำนวนมากคอยจิ้มไปที่จุดต่าง ๆ บนบอร์ด จากนั้น ATE จะส่งสัญญาณไฟฟ้าไปยังส่วนประกอบแต่ละตัวแล้ววัดผลตอบกลับออกมา เพื่อตรวจสอบว่าทุกอย่างยังอยู่ในสภาพที่ควรจะเป็น

ความสุดยอดของ ATE อยู่ที่ความสามารถในการตรวจค่าได้หลายจุด พร้อมกันในเวลาแค่ไม่กี่วินาที ซึ่งเป็นสิ่งที่มนุษย์ไม่มีทางทำได้อย่างรวดเร็ว แถมยังลดความเสี่ยงที่จะเกิดความผิดพลาดจากการอ่านค่าด้วยสายตา หรือการวัดซ้ำซ้อน เหมาะเป็นอย่างยิ่งสำหรับการใช้งานในไลน์ผลิตที่มีของไหลเข้ามาตลอดทั้งวัน

นอกจากนั้น ATE ยังสามารถบันทึกข้อมูลการทดสอบแต่ละชิ้นงานได้ด้วย ทำให้ย้อนกลับไปดูประวัติได้ ในกรณีที่มีปัญหาหลังการผลิต อีกทั้งยังสามารถนำข้อมูลพวกนี้ ไปวิเคราะห์แนวโน้มเพื่อปรับปรุงกระบวนการผลิตให้ดีขึ้นต่อไปในอนาคต

การตรวจจับความผิดพลาดในระดับคอมโพเนนต์

In Circuit Testing มีความลำ้สมัยตรงที่มันสามารถระบุปัญหาแบบเจาะจง ลงไปถึงระดับส่วนประกอบได้ ไม่ใช่แค่การบอกว่าตัวบอร์ดสามารถใช้งานได้หรือไม่ แต่สามารถระบุอย่างเจาะจงได้ว่าตัวไหนเสีย เสียอย่างไร และอยู่ตรงบริเวณไหนของบอร์ด ซึ่งเป็นประโยชน์อย่างยิ่งในสายการผลิต สมมุติว่ามีตัวต้านทานที่มีค่าคลาดเคลื่อน เกินกว่าที่กำหนดไว้เพียงเล็กน้อย ระบบก็จะตรวจจับได้ทันที ถ้ามีคาปาซิเตอร์ที่ติดตั้งกลับขั้ว ไดโอดวางผิดทาง หรือทรานซิสเตอร์ที่ขาไม่สัมผัสแผ่นทองแดง ระบบก็สามารถแสดงผล ออกมาได้ชัดเจน โดยที่ไม่ต้องแกะอะไรเลย บางครั้งปัญหาที่เจอไม่ได้มาจากตัวอุปกรณ์ แต่มาจากขั้นตอนการประกอบเช่น การบัดกรีไม่ครบ ขาไม่แตะแผ่นวงจร หรือมีรอยร้าวเล็กๆ ที่ตาเปล่ามองไม่เห็น ก็สามารถตรวจจับได้ผ่านค่าความต้านทาน หรือแรงดันที่ผิดจากปกติ

ที่สำคัญคือ ICT ไม่ได้แค่ตรวจสอบว่าของอยู่ตรงที่ควรอยู่ แต่ยังตรวจสอบว่าของทำงาน ตามที่ควรจะเป็นหรือไม่ ทำให้ประหยัดเวลาในการไล่หาปัญหาได้มาก หากไม่มีการทดสอบในระดับนี้ แล้วไปเจอปัญหาที่หน้างานจริงจะกลายเป็นเรื่องใหญ่ เพราะต้องตามย้อนกลับเพื่อแก้ไขตั้งแต่ต้นสายการผลิต

ข้อดีและข้อจำกัดของ In Circuit Testing

ICT เป็นวิธีที่ช่วยประหยัดทั้งเวลาและต้นทุนได้แบบเห็นผลจริง โดยเฉพาะในสายการผลิตที่มีของไหลเข้ามาต่อเนื่องทุกวัน ระบบนี้ทำให้เราสามารถตรวจสอบชิ้นงานแต่ละชิ้นได้อย่างละเอียดในเวลาแค่ไม่กี่วินาที ไม่ต้องรอเปิดเครื่อง ไม่ต้องให้คนมานั่งไล่ตรวจทีละจุด อีกทั้งยังแม่นยำกว่าการวัดค่าโดยใช้มือ

ข้อดีที่เห็นชัดที่สุดคือ ความเร็ว และความสามารถในการระบุปัญหาแบบลงลึก ว่าส่วนประกอบตัวไหนมีปัญหา ไม่ต้องเสียเวลาถอดประกอบ หรือทดลองเปลี่ยนอุปกรณ์ โดยการเดาสุ่ม ทำให้ลดของเสียในสายการผลิตได้อย่างชัดเจน ยิ่งถ้าใช้ร่วมกับระบบเก็บข้อมูล จะสามารถวิเคราะห์แนวโน้มของปัญหาที่เกิดขึ้นซ้ำๆ ได้ด้วย

อย่างไรก็ตาม ICT ไม่เหมาะกับการใช้ทุกสถานการณ์ มีบางจุดที่ต้องพิจารณาเช่นเดียวกัน เช่น การลงทุนในฟิกซ์เจอร์เฉพาะของแต่ละบอร์ดที่มีราคาสูง หรือ มีความสามารถในการตรวจ เฉพาะค่าทางไฟฟ้าขั้นพื้นฐานเท่านั้น ไม่สามารถดูพฤติกรรมของวงจรในสถานะทำงานจริง ได้เหมือนการทดสอบแบบ functional

อีกประการคือ ICT จะได้ผลดีที่สุดเมื่อใช้ในขั้นตอนการผลิต จึงไม่เหมาะกับการทดสอบซอฟต์แวร์ หรือฟีเจอร์เฉพาะทาง ถ้าอยากได้ผลทดสอบที่ครอบคลุมก็ควรใช้ควบคู่กับวิธีอื่นจะได้มั่นใจว่าทั้งฮาร์ดแวร์และระบบโดย รวมทำงานได้ตามที่ออกแบบไว้

สรุป

In Circuit Testing ไม่ใช่ของใหม่ แต่ก็ยังเป็นหนึ่งในเครื่องมือที่ขาดไม่ได้ สำหรับสายผลิตอุปกรณ์อิเล็กทรอนิกส์ ไม่ว่าจะเป็นการตรวจสอบส่วนประกอบชิ้นเล็ก ที่สายตาคนมองไม่เห็น หรือการตรวจจับข้อผิดพลาดที่อาจหลุดรอดจากกระบวนการประกอบ ICT ทำหน้าที่ของมันได้ดีเสมอ เมื่อรวมกับระบบ ATE ที่ช่วยให้การทดสอบเร็วขึ้น และแม่นยำมากขึ้น ก็ยิ่งตอบโจทย์โลกการผลิตที่แข่งขันกันทั้งด้านคุณภาพและเวลา แม้จะมีข้อจำกัดอยู่บ้าง แต่ถ้าใช้อย่างถูกที่ถูกทาง ICT ยังคงเป็นด่านหน้าในการคัดกรองสินค้าที่มีปัญหา ก่อนไปสร้างผลกระทบในขั้นตอนต่อไป ในยุคที่ทุกวินาทีบนสายการผลิตมีคุณค่า การมีระบบตรวจสอบที่เชื่อถือได้ไม่เพียงให้ผลประโยชน์เรื่องของคุณภาพเท่านั้น แต่ยังมีเรื่องชื่อเสียง ความไว้วางใจ และต้นทุนในระยะยาวด้วย

ผลิตภัณฑ์

April 23, 2025

การทดสอบวงจร ICT ด้วย ATE: การตรวจหาความผิดพลาดในระดับส่วนประกอบ

การทดสอบวงจร (ICT) ที่บูรณาการร่วมกับ ATE สำคัญในการผลิตอุปกรณ์ อิเล็กทรอนิกส์เพื่อตรวจหาความผิดพลาดของส่วนประกอบให้แม่นยำ และปรับปรุงคุณภาพผลิตภัณฑ์

by

นักเขียนบทความ