ผลิตภัณฑ์

19

Jan

หัววัดเฉพาะทางสำหรับการทดสอบ: นวัตกรรมในระบบสัมผัสและไร้สัมผัส

การทดสอบถูกปฏิวัติด้วยหัววัดเฉพาะทางที่ผสานรวมระบบการวัดแบบสัมผัสที่มีความแม่นยำสูง และระบบการวัดแบบไร้สัมผัสความเร็วสูง

ความก้าวหน้าทางเทคโนโลยีในการลดขนาด หรือ การย่อส่วน และ ความซับซ้อนทางเทคโนโลยีที่เกี่ยวข้องกับเซมิคอนดักเตอร์ (Semiconductors) ตั้งแต่ขนาดที่เล็กกว่า 5 นาโนเมตรไปจนถึงแผงวงจรพีซีบีบอร์ด (PCB) และอุปกรณ์อื่นๆ เช่น MEMS นำไปสู่การพิสูจน์คุณภาพและวิธีการทดสอบชิ้นงาน ที่สร้างขึ้น การตรวจวัดค่าความถูกต้องจึงเป็นสิ่งสำคัญ โดยการใช้หัววัด หรือ ที่เรียกอีกอย่างนึงว่า Prob ส่วนที่เชื่อมต่อระหว่างอุปกรณ์ที่อยู่ในการทดสอบ (DUT) และเครื่องมือวัด

วิวัฒนาการเทคโนโลยีการตรวจวัดนั้นแบ่งออกเป็น 2 วิธี คือ ระบบการตรวจวัดแบบสัมผัส (Contact Systems) ที่ได้รับการพัฒนาอย่างต่อเนื่อง และระบบการตรวจวัดไร้สัมผัส (Non-Contact Systems) ที่มีความก้าวหน้าทันสมัย แต่ละแนวทางล้วนขับเคลื่อนนวัตกรรมและชิ้นงานอิเล็กทรอกนิกส์ในปัจจุบัน

ทำไมการตรวจวัดเฉพาะทาง (Advance Probes) เป็นสิ่งจำเป็น

แรงผลักดันหลักสำหรับนวัตกรรมเทคโนโลยีการตรวจสอบ หรือ การตรวจวัด (Prob Technology) มาจากกฎของฟิสิกส์บวกกับมาตราส่วนทางเรขาคณิต เมื่อจำนวนทรานซิสเตอร์เพิ่มขึ้นอย่างรวดเร็วและขนาดของฟีเจอร์ลดลงสู่ระดับ อะตอม ขนาดของหัววัดแบบเดิมจไม่สามารถตรวจสอบการวัดค่าที่ถูกต้องได้ จากสาเหตุดังนี้

- ความเสี่ยงในการเกิดความเสียหายเรื่องอินเทอร์เฟซกับชิ้นงาน หรือ วัสดุ

- ประสิทธิภาพทางไฟฟ้าที่ลดลง เนื่องจากตัวหัววัด

- ข้อจำกัดด้านวิวัฒนาการและการพัฒนาของวงจรรวม IC 3 มิติ หรือ การออกแบบระบบในแพ็คเกจ (SiP: system-in-package)

- ข้อจำกัดเรื่องอุปกรณ์การใช้งานคลื่นความถี่วิทยุ (RF)

ดังนั้น จึงจำเป็นต้องหาทางแก้ไข ด้วยวิธีการตรวจวัดที่สามารถทำงานได้ แม่นยำ ในสภาวะเงื่อนไขต่างๆ เช่น จำนวนสัญญาณที่มากขึ้น ความถี่ที่สูงขึ้น และส่งผลกระทบจากวัดน้อยที่สุด นั่นก็คือ นวัตกรรมการตรวจวัดแบบสัมผัส และแบบไร้สัมผัส

ระบบตรวจวัดแบบสัมผัส (Contact Probing Systems)

การตรวจวัดแบบสัมผัสเป็นเครื่องมือหลักในการทดสอบระดับเวเฟอร์ (Wafer) ได้มีการปรับเปลี่ยนให้ทันสมัยขึ้น จากยุคสมัยที่ใช้เข็มตรวจวัดขนาดใหญ่ ซึ่งเสี่ยงต่อการสร้างความเสียหาย ถูกแทนที่ด้วยด้วยไมโครแมชชีนและวิศวกรรมขั้น สูง

- คานยื่นแบบไมโครแมชชีนและการ์ดโพรบแนวตั้ง ( Micro-Machined Cantilevers and Vertical Probe Cards) คือ การ์ดโพรบสมัยใหม่ที่ใช้ กระบวนการโฟโตลิโทกราฟี (Photolithography) และ ระบบไมโครอิเล็ก โทรแมคคานิคส์ (MEMS) สร้างคานยื่นแบบไมโครสโคปิก หรือ คานแนวตั้ง หัววัดเหล่านี้ยกระดับการควบคุมการเคลื่อนที่แบบระนาบ และมีความแม่นยำ สูงขึ้น เพียงลากผ่านพื้นผิว ด้วยการขยับเลื่อนเพียงเล็กน้อยที่ปลายหัววัด ก็สามารถทะลุผ่านชั้นออกไซด์บนแผ่นโลหะอย่างอะลูมิเนียมได้

วิธีนี้ช่วยลดความเสียหายของแผ่นชิ้นงาน และ สัมผัสถึงการวัดไฟฟ้าที่น่า เชื่อถือและมีความต้านทานทางไฟฟ้าต่ำเช่น แผ่นทองแดงที่มีชั้นออกไซด์ น้อย หัววัดและรูปแบบการวัดจึงเป็นแบบพิเศษที่ได้รับการออกแบบมา เพื่อป้องกันการสัมผัสปลายหัววัดที่อาจจะได้รับความเสียหายและปนเปื้อน

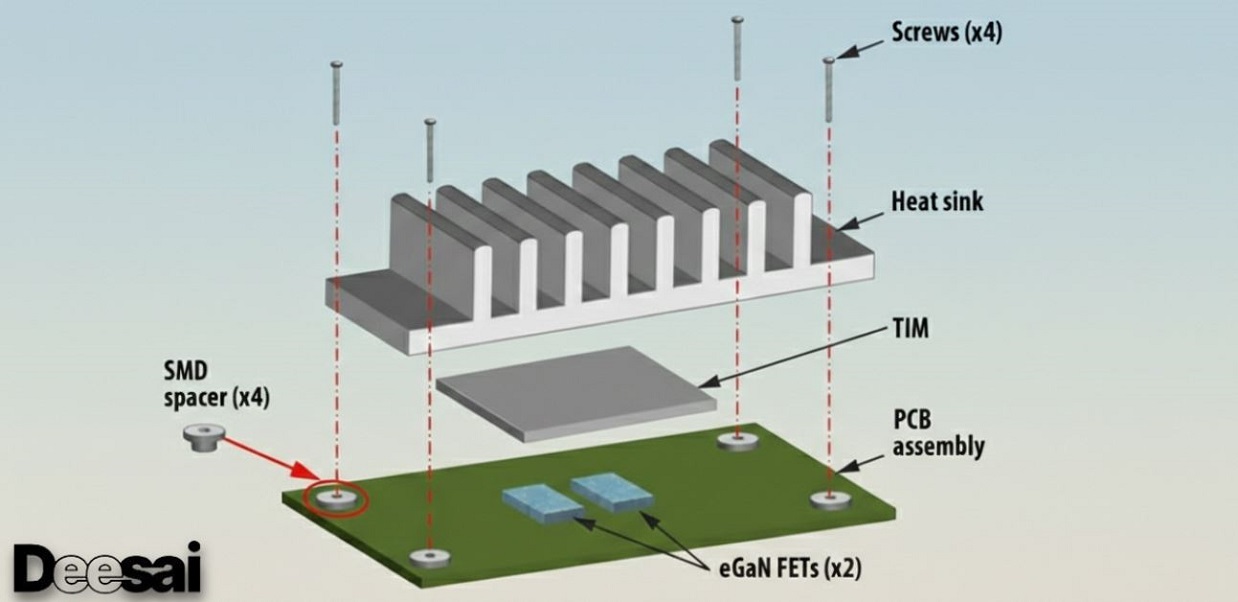

- ความสามารถในการจัดการความถี่สูงและความร้อน (High-Frequency and Thermal Management Capabilities) เมื่ออัตราข้อมูลเกิน 100 Gbps ตัวโพรบจะกลายเป็นสายส่งที่สำคัญ โพรบเฉพาะทางแบบสัมผัสนี้ได้รับ การออกแบบโครงสร้างแบบอิมพีแดนซ์ที่เปลี่ยนแปลงได้ มีการกำหนดค่า กราวด์-สัญญาณ-กราวด์ (GSG: ground-signal-ground) ในตัวเพื่อลด สัญญาณรบกวน และการสูญเสียสัญญาณ ในขณะเดียวกัน การจัดการ ความร้อนก็เป็นประเด็นสำคัญ ระบบหัวจับความร้อนสามารถควบคุม อุณหภูมิเวเฟอร์ได้ตั้งแต่ -55°C ถึง +150°C ส่วนตัวโพรบเองก็ถูกออกแบบ ให้ระบายความร้อนที่เกิดจากอุปกรณ์อิเล็กทรอนิกที่มีกำลังไฟฟ้าสูง ป้องกันความร้อนระหว่างการทดสอบ และมีประสิทธิภาพที่แม่นยำ

ระบบตรวจวัดแบบไร้สัมผัส (Non-Contact Probing Systems)

ใช้ในการทำงานที่สัมผัสทางกายภาพไม่ได้ การตรวจวัดแบบไร้สัมผัสจึง เป็นทางเลือกที่มีประสิทธิภาพ วิธีการเหล่านี้ใช้พลังงานหลากหลายรูปแบบ เพื่อการกระตุ้นและตรวจวัดทดสอบ DUT โดยไม่ต้องเชื่อมต่อไฟฟ้าโดยตรง

- การตรวจสอบด้วยอิเล็กโทรออปติก (Electro-Optical Probing) การควบคุมด้วยความแม่นยำของเลเซอร์ หนึ่งในเทคนิคไร้สัมผัสที่ก้าวหน้า ที่สุดคือ การตรวจสอบด้วยอิเล็กโทรออปติก ที่ใช้ประโยชน์จากปรากฏการณ์ Franz-Keldysh ในซิลิคอน หรือปรากฏการณ์ Pockels ในวัสดุอื่นๆ ทำให้สนามไฟฟ้าภายในวงจรเปลี่ยนคุณสมบัติทางแสง ลำแสงเลเซอร์ที่ โฟกัสจะถูกส่งไปยังทรานซิสเตอร์ หรือ ตัวนำ แสงที่สะท้อน หรือ ส่งผ่าน จะถูกปรับโดยสนามไฟฟ้าที่เปลี่ยนแปลงภายในอุปกรณ์ ด้วยการถอดรหัส (Decode) ระบบสามารถสร้างรูปคลื่นแรงดันไฟฟ้าภายในได้ วิศวกรจึงสามารถวิเคราะห์เวลาและความผิดพลาดที่เกิดขึ้นบนวงจรที่ทำงาน ได้อย่างแม่นยำด้วยความละเอียดในหน่วยของพิโกวินาที (picosecond resolution)

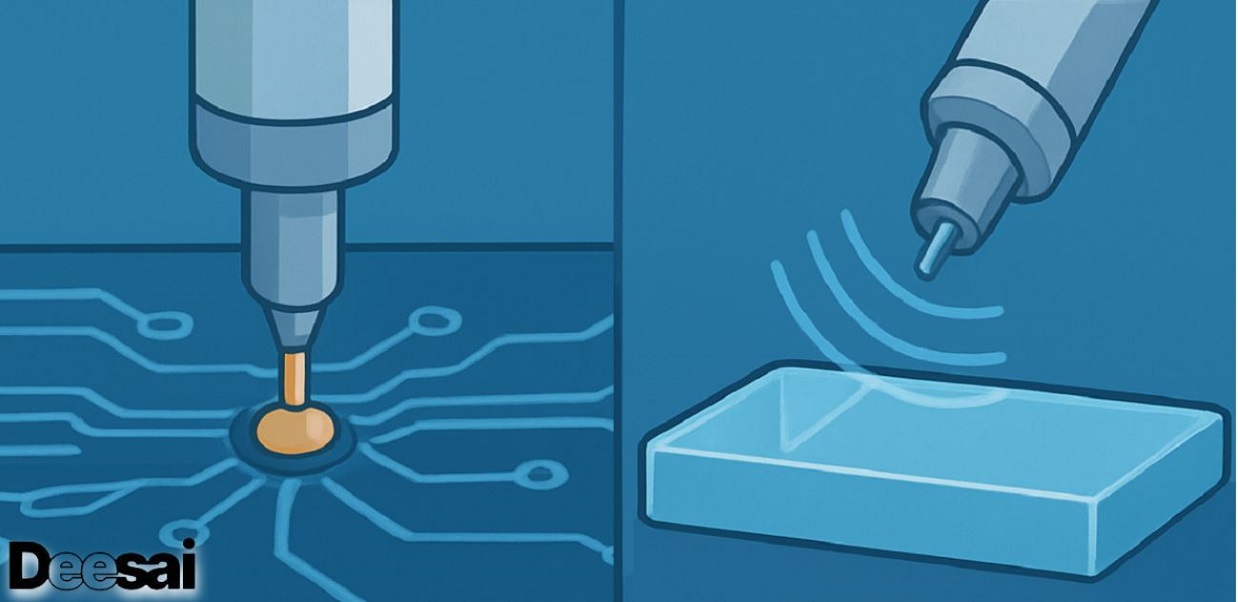

-การวิเคราะห์วงจรอัลตราโซนิกพิโควินาที (PUCA: Picosecond Ultrasonic Circuit Analysis) สำหรับการวิเคราะห์ความเสียหายที่ ฝังอยู่ในโครงสร้าง การวิเคราะห์วงจรอัลตราโซนิกพิโควินาที (PUCA) เป็นสิ่งจำเป็น เทคนิคนี้ใช้พัลส์เลเซอร์ระยะสั้น สร้างคลื่นเสียงความถี่สูง เดินทางเข้าสู่ชิป และความไม่ต่อเนื่องของสัญญาณนั้น ยกตัวอย่างเช่น ช่องว่างในรูพรุนของทองแดง การแยกชั้นระหว่างชั้น จะสามารถสะท้อนคลื่น เหล่านี้ได้ ดังนั้นการวิเคราะห์สัญญาณเสียงสะท้อน PUCA สามารถสร้าง ภาพสามมิติของข้อบกพร่องใต้พื้นผิว ซึ่งให้ข้อมูลเชิงลึกที่สำคัญ ที่หัววัดเชิงกลเข้าไม่ถึง

ผลิตภัณฑ์

December 20, 2025

หัววัดเฉพาะทางสำหรับการทดสอบ: นวัตกรรมในระบบสัมผัสและไร้สัมผัส

การทดสอบถูกปฏิวัติด้วยหัววัดเฉพาะทางที่ผสานรวมระบบการวัดแบบสัมผัสที่มีความแม่นยำสูง และระบบการวัดแบบไร้สัมผัสความเร็วสูง

by

นักเขียนบทความ