ระบบไมโครอิเล็กโทรแมคคานิกส์เป็นระบบของอุปกรณ์และโครงสร้างขนาดเล็กที่สามารถผลิตขึ้นโดยใช้เทคนิคการผลิตแบบไมโคร เป็นระบบไมโครเซนเซอร์ ไมโครแอคชูเอเตอร์ และโครงสร้างขนาดเล็กอื่นๆ ที่ผลิตขึ้นร่วมกันบนซับสเตรตซิลิกอนทั่วไป ระบบ MEM ทั่วไปประกอบด้วยไมโครเซนเซอร์ที่ตรวจจับสภาพแวดล้อมและแปลงตัวแปรสภาพแวดล้อมเป็น วงจรไฟฟ้าไมโครอิเล็กทรอนิกส์จะประมวลผลสัญญาณไฟฟ้า และไมโครแอคชูเอเตอร์จะทำงานเพื่อสร้างการเปลี่ยนแปลงในสภาพแวดล้อม

การผลิตอุปกรณ์ MEM เกี่ยวข้องกับวิธีการผลิต IC ขั้นพื้นฐานควบคู่ไปกับกระบวนการไมโครแมชชีนนิ่งที่เกี่ยวข้องกับการกำจัดซิลิกอนแบบเลือกส่วนหรือการเพิ่มชั้นโครงสร้างอื่นๆ

ขั้นตอนการผลิต MEM โดยใช้เครื่องจักรไมโครจำนวนมาก:

เทคนิคการผลิตไมโครแมชชีนนิ่งจำนวนมากโดยเกี่ยวข้องกับโฟโตลิโทกราฟีเทคนิคการผลิตไมโครแมชชีนนิ่งจำนวนมากโดยเกี่ยวข้องกับโฟโตลิโทกราฟี

- ขั้นตอนที่ 1 : ขั้นตอนแรกเกี่ยวข้องกับการออกแบบวงจรและการวาดวงจรบนกระดาษหรือโดยใช้ซอฟต์แวร์เช่น PSpice หรือ Proteus

- ขั้นตอนที่ 2 : ขั้นตอนที่สองเกี่ยวข้องกับการจำลองวงจรและการสร้างแบบจำลองโดยใช้ CAD (การออกแบบด้วยคอมพิวเตอร์) CAD ถูกใช้เพื่อออกแบบหน้ากากโฟโตลิโทกราฟีซึ่งประกอบด้วยแผ่นแก้วเคลือบด้วยลวดลายโครเมียม

- ขั้นตอนที่ 3 : ขั้นตอนที่สามเกี่ยวข้องกับการทำโฟโตลิโทกราฟี ในขั้นตอนนี้ จะมีการเคลือบฟิล์มบางๆ ของวัสดุฉนวน เช่น ซิลิกอนไดออกไซด์ ทับบนซับสเตรตซิลิกอน จากนั้นจึงเคลือบชั้นอินทรีย์ที่ไวต่อรังสีอัลตราไวโอเลตทับบนชั้นนี้โดยใช้เทคนิคการเคลือบแบบหมุน จากนั้นจึงวางมาสก์โฟโตลิโทกราฟีให้สัมผัสกับชั้นอินทรีย์ จากนั้นจึงฉายรังสี UV ซึ่งจะทำให้มาสก์รูปแบบสามารถถ่ายโอนไปยังชั้นอินทรีย์ได้ รังสีจะทำให้โฟโตรีซิสเตอร์แข็งแรงขึ้นและทำให้โฟโตรีซิสเตอร์อ่อนแอลง ออกไซด์ที่ไม่ได้ปิดทับบนโฟโตรีซิสต์ที่ถูกฉายรังสีจะถูกกำจัดออกโดยใช้กรดไฮโดรคลอริก โฟโตรีซิสต์ที่เหลือจะถูกกำจัดออกโดยใช้กรดซัลฟิวริกร้อน และผลลัพธ์ที่ได้คือรูปแบบออกไซด์บนซับสเตรต ซึ่งใช้เป็นมาสก์

- ขั้นตอนที่ 4 : ขั้นตอนที่สี่เกี่ยวข้องกับการกำจัดซิลิโคนที่ไม่ได้ใช้หรือการกัด ซึ่งเกี่ยวข้องกับการกำจัดพื้นผิวจำนวนมากโดยใช้การกัดแบบเปียกหรือการกัดแบบแห้ง ในการกัดแบบเปียก พื้นผิวจะถูกจุ่มลงในสารละลายของเหลวของสารกัดทางเคมี ซึ่งจะกัดหรือกำจัดพื้นผิวที่สัมผัสออกอย่างเท่าเทียมกันในทุกทิศทาง (สารกัดแบบไอโซทรอปิก) หรือในทิศทางใดทิศทางหนึ่ง (สารกัดแบบแอนไอโซทรอปิก) สารกัดที่นิยมใช้ ได้แก่ HNA (กรดไฮโดรฟลูออริก กรดไนตริก และกรดอะซิติก) และ KOH (โพแทสเซียมไฮดรอกไซด์)

- ขั้นตอนที่ 5 : ขั้นตอนที่ห้าเกี่ยวข้องกับการเชื่อมเวเฟอร์สองแผ่นขึ้นไปเข้าด้วยกันเพื่อผลิตเวเฟอร์หลายชั้นหรือโครงสร้าง 3 มิติ สามารถทำได้โดยใช้การเชื่อมแบบฟิวชันซึ่งเกี่ยวข้องกับการเชื่อมโดยตรงระหว่างชั้นต่างๆ หรือใช้การเชื่อมแบบอะโนดิก

- ขั้นตอนที่ 6 : ขั้นตอนที่ 6 เกี่ยวข้องกับการประกอบและรวมอุปกรณ์ MEM บนชิปซิลิกอนตัวเดียว

- ขั้นตอนที่ 7 : ขั้นตอนที่ 7 เกี่ยวข้องกับการบรรจุหีบห่อของชุดประกอบทั้งหมดเพื่อให้แน่ใจว่าได้รับการปกป้องจากสภาพแวดล้อมภายนอก เชื่อมต่อกับสภาพแวดล้อมอย่างเหมาะสม และมีการรบกวนทางไฟฟ้าให้น้อยที่สุด บรรจุภัณฑ์ที่ใช้กันทั่วไป ได้แก่ บรรจุภัณฑ์กระป๋องโลหะและบรรจุภัณฑ์หน้าต่างเซรามิก ชิปจะถูกยึดติดกับพื้นผิวโดยใช้เทคนิคการติดลวดหรือใช้เทคโนโลยีฟลิปชิป ซึ่งชิปจะถูกยึดติดกับพื้นผิวโดยใช้สารยึดติดที่ละลายเมื่อได้รับความร้อน ทำให้เกิดการเชื่อมต่อทางไฟฟ้าระหว่างชิปและพื้นผิว

การผลิต MEMS โดยใช้การกลึงผิวด้วยไมโครแมชชีนนิ่ง

การผลิตโครงสร้างคานยื่นโดยใช้การกลึงผิวด้วยไมโครแมชชีนนิ่งการผลิตโครงสร้างคานยื่นโดยใช้การกลึงผิวด้วยไมโครแมชชีนนิ่ง

- ขั้นตอนแรก เกี่ยวข้องกับการสะสมชั้นชั่วคราว (ชั้นออกไซด์หรือชั้นไนไตรด์) บนพื้นผิวซิลิกอนโดยใช้เทคนิคการสะสมไอเคมีแรงดันต่ำ ชั้นนี้เป็นชั้นเสียสละและให้การแยกไฟฟ้า

- ขั้นตอนที่สอง เกี่ยวข้องกับการสะสมของชั้นสเปเซอร์ซึ่งอาจเป็นแก้วฟอสโฟซิลิเกต ซึ่งใช้เพื่อให้เป็นฐานโครงสร้าง

- ขั้นตอนที่สาม เกี่ยวข้องกับการกัดชั้นถัดไปโดยใช้เทคนิคการกัดแบบแห้ง เทคนิคการกัดแบบแห้งอาจเป็นการกัดด้วยไอออนแบบรีแอคทีฟ โดยพื้นผิวที่จะกัดจะต้องถูกทำให้ได้รับไอออนเร่งปฏิกิริยาของการกัดในเฟสก๊าซหรือไอ

- ขั้นตอนที่สี่ เกี่ยวข้องกับการสะสมทางเคมีของโพลีซิลิคอนที่ถูกเจือปนฟอสฟอรัสเพื่อสร้างชั้นโครงสร้าง

- ขั้นตอนที่ห้า เกี่ยวข้องกับการกัดแห้งหรือการลอกชั้นโครงสร้างออกเพื่อเผยให้เห็นชั้นด้านล่าง

- ขั้นตอนที่ 6 เกี่ยวข้องกับการกำจัดชั้นออกไซด์และชั้นสเปเซอร์เพื่อสร้างโครงสร้างที่ต้องการ

- ขั้นตอนที่เหลือจะคล้ายกับเทคนิคการกลึงไมโครจำนวนมาก

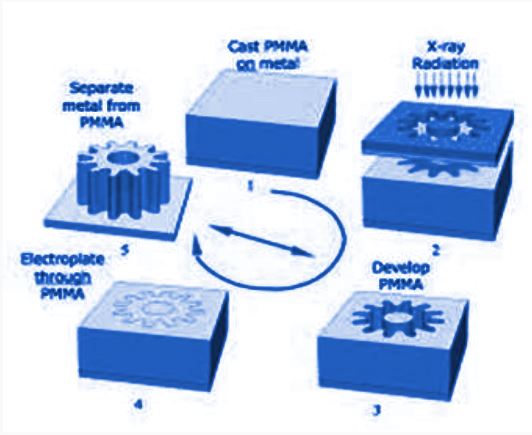

การผลิต MEMs โดยใช้เทคนิค LIGA

เป็นเทคนิคการผลิตที่เกี่ยวข้องกับการพิมพ์หิน การชุบด้วยไฟฟ้า และการหล่อบนวัสดุพื้นฐานชิ้นเดียว

กระบวนการ LIGAกระบวนการ LIGA

- ขั้นตอนที่ 1 คือการสะสมชั้นไททาเนียมหรือทองแดงหรืออลูมิเนียมบนพื้นผิวเพื่อสร้างลวดลาย

- ขั้นตอนที่ 2 คือ การเคลือบชั้นบางๆ ของนิกเกิล ซึ่งทำหน้าที่เป็นฐานการชุบ

- ขั้นตอนที่ 3 เกี่ยวข้องกับการเติมวัสดุที่ไวต่อรังสีเอกซ์ เช่น PMMA (โพลีเมทิลเมทาอะคริเลต)

- ขั้นตอนที่ 4 คือการวางหน้ากากให้ตรงกับพื้นผิวและให้ PMMA สัมผัสกับรังสีเอกซ์ โดยจะกำจัดพื้นที่ที่สัมผัสกับ PMMA ออก และปล่อยให้พื้นที่ที่เหลือถูกปกคลุมด้วยหน้ากาก

- ขั้นตอนที่ 5 เกี่ยวข้องกับการวางโครงสร้าง PMMA ลงในอ่างชุบไฟฟ้า โดยที่นิกเกิลจะถูกชุบบนพื้นที่ PMMA ที่ถูกกำจัดออก

- ขั้นตอนที่ 6 เกี่ยวข้องกับการกำจัดชั้น PMMA ที่เหลือและชั้นชุบ เพื่อเผยโครงสร้างที่ต้องการ

ข้อดีของเทคโนโลยี MEMs

- เป็นโซลูชันที่มีประสิทธิภาพต่อความต้องการในการย่อส่วนโดยไม่กระทบต่อฟังก์ชันการใช้งานหรือประสิทธิภาพการทำงาน

- ลดต้นทุนและเวลาในการผลิต

- อุปกรณ์ MEMs ที่ผลิตขึ้นนั้นมีความรวดเร็ว เชื่อถือได้ และมีราคาถูกกว่า

- อุปกรณ์ต่างๆ สามารถรวมเข้ากับระบบได้อย่างง่ายดาย

ตัวอย่างการใช้งานจริง 3 ประการของอุปกรณ์ MEM ที่ผลิตขึ้น

- เซ็นเซอร์ถุงลมนิรภัยในรถยนต์ : การประยุกต์ใช้ MEMs เบื้องต้นของอุปกรณ์ต่างๆ คือเซ็นเซอร์ถุงลมนิรภัยในรถยนต์ซึ่งประกอบด้วยมาตรความเร่ง (เพื่อวัดความเร็วหรือความเร่งของรถยนต์) และ หน่วย ควบคุมอิเล็กทรอนิกส์ ที่ผลิตบนชิปตัวเดียว ซึ่งสามารถฝังไว้บนถุงลมนิรภัยและควบคุมการพองตัวของถุงลมนิรภัยได้ตามนั้น

- อุปกรณ์ BioMEMs : อุปกรณ์ที่ประดิษฐ์ด้วย MEMs ประกอบด้วยโครงสร้างคล้ายฟันที่ได้รับการพัฒนาโดยห้องปฏิบัติการแห่งชาติ Sandia ซึ่งมีฟังก์ชันในการดักจับเซลล์เม็ดเลือดแดง ฉีด DNA โปรตีน หรือยาเข้าไป แล้วปล่อยกลับคืนไป

- ส่วนหัวของเครื่องพิมพ์อิงค์เจ็ท: อุปกรณ์ MEMs ได้รับการผลิตโดย HP ซึ่งประกอบด้วยอาร์เรย์ของตัวต้านทานที่สามารถทำงานโดยใช้การควบคุมไมโครโปรเซสเซอร์ และเมื่อหมึกผ่านตัวต้านทานที่ได้รับความร้อน หมึกจะระเหยเป็นฟอง และฟองอากาศเหล่านี้จะถูกบีบออกจากอุปกรณ์ผ่านหัวฉีด ไปยังกระดาษ และแข็งตัวทันที

ฉันได้ให้แนวคิดพื้นฐานเกี่ยวกับเทคนิคการผลิต MEM ไปแล้ว ซึ่งค่อนข้างซับซ้อนกว่าที่เห็น