ผลิตภัณฑ์

19

Jan

ความแตกต่างระหว่างตัวต้านทานฟิล์มบางและตัวต้านทานฟิล์มหนา

คู่มือทางวิศวกรรมฉบับย่อนี้จะเปิดเผยความแตกต่างด้านประสิทธิภาพที่สำคัญระหว่างตัวต้านทานแบบฟิล์มบางและแบบฟิล์มหนา

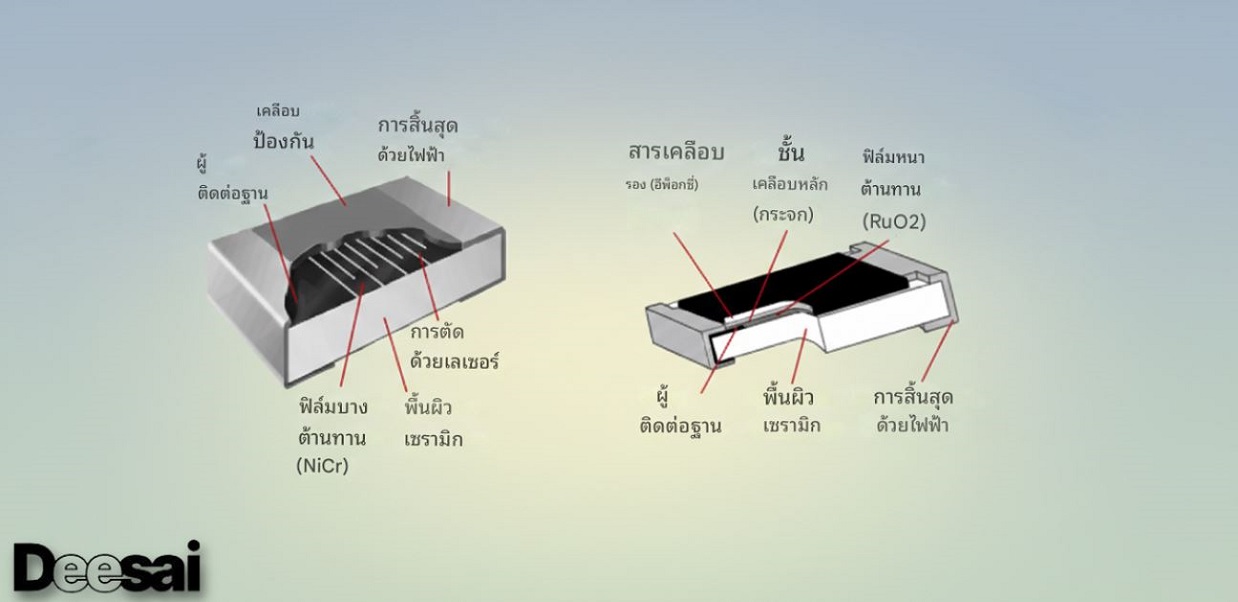

ตัวต้านทาน แบบฟิล์มบางและแบบฟิล์มหนาเป็นชนิดที่พบได้ทั่วไปในท้องตลาด มีลักษณะเด่นคือมีชั้นต้านทานอยู่บนพื้นผิวเซรามิก แม้ว่าจะมีลักษณะคล้ายคลึงกันมาก แต่ประสิทธิภาพและกระบวนการผลิตนั้นแตกต่างกันอย่างมาก ชื่อเรียกมาจากความหนาของชั้นที่แตกต่างกัน ฟิล์มบางมีความหนาประมาณ 0.1 ไมครอนหรือน้อยกว่า ในขณะที่ฟิล์มหนามีความหนามากกว่าหลายพันเท่า อย่างไรก็ตาม ความแตกต่างหลักอยู่ที่วิธีการเคลือบฟิล์มต้านทานลงบนพื้นผิว ตัวต้านทานแบบฟิล์มบางใช้ฟิล์มโลหะที่เคลือบด้วยวิธีสุญญากาศบนพื้นผิวฉนวน ส่วนตัวต้านทานแบบฟิล์มหนาผลิตโดยการเผาสารละลายพิเศษลงบนพื้นผิว สารละลายนี้เป็นส่วนผสมของแก้วและออกไซด์ของโลหะ ฟิล์มบางมีความแม่นยำกว่า มีค่าสัมประสิทธิ์อุณหภูมิที่ดีกว่า และมีความเสถียรมากกว่า ดังนั้นจึงสามารถแข่งขันกับเทคโนโลยีอื่นๆ ที่ต้องการความแม่นยำสูง เช่น ตัวต้านทานแบบพันลวดหรือแบบแผ่นโลหะขนาดใหญ่ ในทางกลับกัน ฟิล์มหนาเป็นที่นิยมมากกว่าเนื่องจากราคาต่ำกว่ามาก และข้อกำหนดที่สูงเหล่านี้ไม่สำคัญเท่าไหร่

ตัวต้านทานแบบฟิล์มคืออะไร

ตัวต้านทานแบบฟิล์ม หรือที่รู้จักกันในชื่อตัวต้านทานแบบฟิล์มคาร์บอนหรือตัวต้านทานแบบฟิล์มโลหะ เป็นชิ้นส่วนอิเล็กทรอนิกส์ชนิดหนึ่งที่ใช้ในการสร้างความต้านทานในวงจรไฟฟ้า โดยสร้างขึ้นจากการเคลือบฟิล์มบางๆ ของวัสดุต้านทานลงบนพื้นผิวเซรามิกหรือไฟเบอร์กลาส

วัสดุต้านทานที่ใช้ในตัวต้านทานแบบฟิล์มอาจเป็นคาร์บอนหรือโลหะ ตัวต้านทานแบบฟิล์มคาร์บอนมีชั้นต้านทานที่ทำจากคาร์บอน ในขณะที่ตัวต้านทานแบบฟิล์มโลหะมีชั้นโลหะผสมบาง ๆ เช่น นิกเกล-โครเมียม (NiCr) หรือดีบุกออกไซด์ (SnO2) ฟิล์มต้านทานจะถูกเคลือบลงบนพื้นผิวอย่างแม่นยำในรูปแบบเกลียวหรือแบบเฮลิกซ์ ทำให้เกิดเส้นทางต้านทานที่ยาวและบาง

ข้อดีของตัวต้านทานฟิล์มบาง

- ความแม่นยำ : ให้ค่าความต้านทานที่มีความแม่นยำสูงและเสถียร เหมาะสำหรับงานที่ต้องการค่าความต้านทานที่แม่นยำ

- เสียงรบกวนต่ำ : ตัวต้านทานแบบฟิล์มมีระดับเสียงรบกวนต่ำโดยธรรมชาติ ทำให้เหมาะสำหรับงานที่ต้องการลดการรบกวนจากเสียงรบกวนให้น้อยที่สุด

- ความเสถียรต่ออุณหภูมิ : วัสดุเหล่านี้มีคุณสมบัติสัมประสิทธิ์อุณหภูมิที่ดี หมายความว่าค่าความต้านทานจะค่อนข้างคงที่ในช่วงอุณหภูมิที่กว้าง

- ความสามารถในการรับกำลังไฟฟ้า : ตัวต้านทานแบบฟิล์มสามารถรับกำลังไฟฟ้าได้ค่อนข้างสูง ทำให้เหมาะสำหรับการใช้งานที่หลากหลาย

เทคโนโลยีฟิล์มบาง

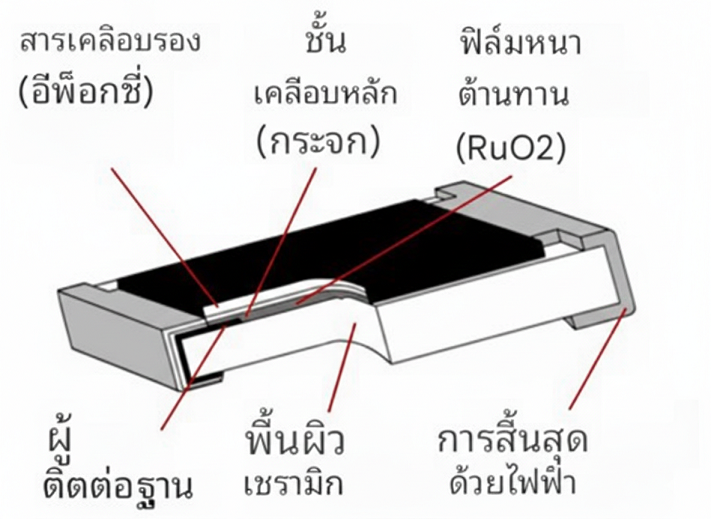

แผนภาพแสดงโครงสร้างของตัวต้านทานแบบฟิล์มบาง ชั้นต้านทานถูกเคลือบด้วยวิธีสปัตเตอร์ (การตกตะกอนในสุญญากาศ) ลงบนพื้นผิวเซรามิก ทำให้เกิดฟิล์มโลหะที่สม่ำเสมอมีความหนาประมาณ 0.1 ไมครอน โดยทั่วไปจะใช้โลหะผสมของนิกเกลและโครเมียม (นิกเกล) ฟิล์มเหล่านี้ผลิตขึ้นด้วยความหนาของชั้นที่แตกต่างกันเพื่อให้เหมาะกับค่าความต้านทานที่หลากหลาย ชั้นนี้มีความหนาแน่นและเป็นเนื้อเดียวกัน ทำให้เหมาะสำหรับการปรับแต่งค่าความต้านทานด้วยวิธีการลบ ไม่ว่าจะเป็นโดยวิธีการโฟโตลิโทกราฟีหรือการตัดแต่งด้วยเลเซอร์ จะสร้างลวดลายเพื่อเพิ่มเส้นทางต้านทานและปรับเทียบค่าความต้านทาน พื้นผิวรองรับมักจะเป็นเซรามิกอะลูมินา ซิลิคอน หรือแก้ว โดยทั่วไปฟิล์มบางจะผลิตเป็นตัวต้านทานแบบชิปหรือ SMD แต่ฟิล์มบางยังสามารถนำไปใช้กับฐานทรงกระบอกที่มีขั้วต่อตามแนวแกนได้ ในบริบทนี้ คำว่าตัวต้านทานฟิล์มโลหะจึงเป็นที่นิยมใช้มากกว่า

.png)

ฟิล์มบางมักใช้ในงานที่ต้องการความแม่นยำสูง มีค่าความคลาดเคลื่อนค่อนข้างสูง ค่าสัมประสิทธิ์อุณหภูมิต่ำ และเสียงรบกวนต่ำ นอกจากนี้ ฟิล์มบางยังทำงานได้ดีกว่าฟิล์มหนาในงานที่ต้องการความถี่สูง ค่าความเหนี่ยวนำและค่าความจุโดยทั่วไปจะต่ำ ค่าความเหนี่ยวนำแฝงของฟิล์มบางอาจสูงขึ้นได้หากทำเป็นขดลวดทรงกระบอก (ตัวต้านทานฟิล์มโลหะ) ประสิทธิภาพที่สูงขึ้นนี้มาพร้อมกับต้นทุนที่สูงขึ้น ซึ่งอาจเป็นปัจจัยสำคัญที่อยู่เหนือราคาของตัวต้านทานฟิล์มหนา ตัวอย่างทั่วไปของการใช้ฟิล์มบาง ได้แก่ อุปกรณ์ทางการแพทย์ อุปกรณ์เสียง อุปกรณ์ควบคุมและวัดค่าความแม่นยำสูง

ตัวต้านทานแบบฟิล์มคืออะไร

ตัวต้านทานแบบฟิล์มหนาเป็นชิ้นส่วนอิเล็กทรอนิกส์ชนิดหนึ่งที่ใช้ในการสร้างความต้านทานในวงจรไฟฟ้า โดยสร้างขึ้นจากการเคลือบฟิล์มหนาของวัสดุต้านทานลงบนพื้นผิวเซรามิกหรือแก้ว วัสดุต้านทานโดยทั่วไปจะเป็นส่วนผสมของออกไซด์โลหะ แก้ว และสารยึดเกาะ

กระบวนการผลิตตัวต้านทานแบบฟิล์มหนาเกี่ยวข้องกับการพิมพ์ลายวางตัวต้านทานลงบนพื้นผิวด้วยวิธีสกรีน แล้วนำไปเผาที่อุณหภูมิสูงเพื่อสร้างฟิล์มตัวต้านทานที่เสถียรและทนทาน กระบวนการสกรีนช่วยให้สามารถควบคุมขนาดและค่าความต้านทานของตัวต้านทานได้อย่างแม่นยำ

ข้อดีของตัวต้านทานฟิล์มบาง

- ความคุ้มค่า : โดยทั่วไปแล้วตัวต้านทานแบบฟิล์มหนาจะคุ้มค่ากว่าเมื่อเทียบกับตัวต้านทานประเภทอื่น ๆ เช่น ตัวต้านทานแบบฟิล์มโลหะความแม่นยำสูง

- ช่วงความต้านทานที่กว้างขึ้น : มีให้เลือกใช้ในช่วงค่าความต้านทานที่หลากหลาย ทำให้เหมาะสำหรับการใช้งานหลายประเภท

- เสถียรภาพด้านอุณหภูมิที่ดี : โดยทั่วไปตัวต้านทานแบบฟิล์มหนาจะมีคุณสมบัติสัมประสิทธิ์อุณหภูมิที่ดี ซึ่งหมายความว่าค่าความต้านทานจะค่อนข้างคงที่ในช่วงอุณหภูมิที่กว้าง

- รองรับกำลังไฟสูง : สามารถรองรับกำลังไฟได้ค่อนข้างสูง ทำให้เหมาะสำหรับงานที่ต้องการการระบายความร้อนสูง

เทคโนโลยีฟิล์มหนา

แผนผังวงจรของตัวต้านทานแบบชิปฟิล์มหนา ในช่วงทศวรรษ 1970 ตัวต้านทานแบบชิปหนาได้รับความนิยมอย่างมาก ปัจจุบัน ตัวต้านทานเหล่านี้เป็นตัวต้านทานที่ใช้กันมากที่สุดในอุปกรณ์ไฟฟ้าและอิเล็กทรอนิกส์ โดยทั่วไปแล้วจะมีจำหน่ายในรูปแบบตัวต้านทานแบบชิป (SMD) และมีต้นทุนต่ำที่สุดเมื่อเทียบกับเทคโนโลยีอื่นๆ

วัสดุต้านทานเป็นสารละลายพิเศษที่มีส่วนผสมของสารยึดเกาะ สารพาหะ และโลหะออกไซด์ที่จะถูกเคลือบ สารยึดเกาะเป็นผงแก้ว และสารพาหะเป็นระบบตัวทำละลายอินทรีย์และสารเพิ่มความยืดหยุ่น สารต้านทานสมัยใหม่มีส่วนประกอบหลักเป็นออกไซด์ของรูทีเนียม อิริเดียม และรีเนียม ซึ่งเรียกอีกอย่างว่า เซอร์เมต (เซรามิก-โลหะ) ชั้นต้านทานถูกพิมพ์ลงบนพื้นผิวที่อุณหภูมิ 850 °C โดยทั่วไปพื้นผิวจะเป็นเซรามิกอลูมินา 95% หลังจากเผาสารละลายบนสารพาหะแล้ว ฟิล์มจะกลายเป็นแก้ว ทำให้ทนต่อความชื้นได้ดี กระบวนการเผาทั้งหมดแสดงไว้ในภาพด้านล่าง ความหนาประมาณ 100 ไมครอน ซึ่งหนากว่าฟิล์มบางประมาณ 1000 เท่า และแตกต่างจากฟิล์มบางตรงที่กระบวนการนี้เป็นการเพิ่มปริมาณแบบค่อยเป็นค่อยไป

ค่าสัมประสิทธิ์อุณหภูมิโดยทั่วไปอยู่ที่ 50 ppm ถึง 200 ppm/K ค่าความคลาดเคลื่อนอยู่ระหว่าง 1% ถึง 5% เนื่องจากต้นทุนต่ำ ฟิล์มที่หนากว่าจึงมักเป็นที่นิยมใช้ในกรณีที่ไม่ต้องการค่าความคลาดเคลื่อนสูง ค่า TCR ต่ำ หรือความเสถียรสูง ดังนั้นตัวต้านทานเหล่านี้จึงพบได้ในอุปกรณ์เกือบทุกชนิดที่มีปลั๊กไฟ AC หรือแบตเตอรี่ ข้อดีของเทคโนโลยีแบบหนาและบางนั้นไม่เพียงแต่มีต้นทุนที่ต่ำกว่าเท่านั้น แต่ยังสามารถรองรับกำลังไฟได้มากขึ้น ให้ค่าความต้านทานที่หลากหลายกว่า และทนต่อสภาวะไฟกระชากสูงได้อีกด้วย

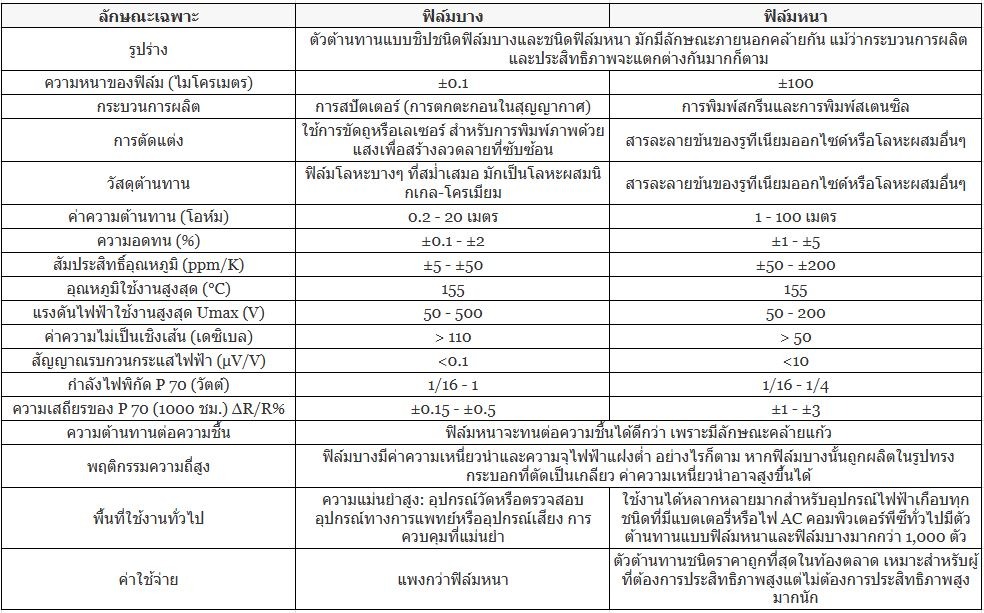

การเปรียบเทียบตัวต้านทานแบบฟิล์มบางและแบบฟิล์มหนา

ความแตกต่างหลักระหว่างเทคโนโลยีทั้งสองแสดงไว้ในตารางด้านล่าง ส่วนประกอบอาจดูเหมือนกัน แต่กรรมวิธีการผลิตและคุณลักษณะทางไฟฟ้าแตกต่างกันอย่างแน่นอน

ฟิล์มบางเทียบกับฟิล์มหนา

ผลิตภัณฑ์

February 17, 2026

ความแตกต่างระหว่างตัวต้านทานฟิล์มบางและตัวต้านทานฟิล์มหนา

คู่มือทางวิศวกรรมฉบับย่อนี้จะเปิดเผยความแตกต่างด้านประสิทธิภาพที่สำคัญระหว่างตัวต้านทานแบบฟิล์มบางและแบบฟิล์มหนา

by

นักเขียนบทความ